导 读

为加快质子交换膜燃料电池(PEMFC)商业化进程,制备高功率密度、低Pt载量、长寿命、低成本膜电极(MEA)尤为关键。膜电极技术经历了几代革新,大体上可以分为热压法、CCM法和有序化膜电极三种类型。本章将分析介绍三种类型MEA优缺点及最新研究进展。

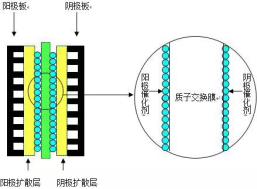

膜电极是多相物质传输和电化学反应的场所,决定了质子交换膜燃料电池的性能、寿命和成本。膜电极与其两侧的双极板组成了燃料电池的基本单元—燃料电池单电池。在实际应用当中可以根据设计的需要将多个单电池组合成为燃料电池电堆以满足不同大小功率输出的需要。

燃料电池单体结构示意图

MEA结构设计和优化、材料的选择和制备工艺的优化一直是PEMFC研究的技术关键。在PEMFC发展进程中,膜电极技术经历了几代革新,大体上可以分为热压法、CCM法和有序化膜电极三种类型。下文将分析介绍三种类型MEA优缺点及最新研究进展。

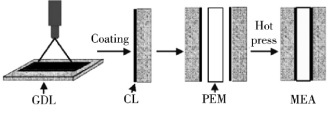

1、GDE热压法膜电极

第一代MEA制备技术是采用热压法,在PEM两侧压制涂覆了CL的阴极和阳极GDL得到MEA,这种MEA称之为“GDE”结构。

GDE型MEA制备流程示意图

GDE型MEA的制备工艺比较简单,由于催化剂是涂覆在GDL上,有利于MEA的气孔形成,同时又能保护PEM不变形。但是,GDE型MEA在制备过程中GDL上涂覆催化剂的量不好控制,而且催化剂浆料容易渗透进GDL中,造成部分催化剂不能充分发挥作用,其利用率甚至低于20%,增加了MEA的成本。此外,由于涂覆了催化剂的GDL与PEM的膨胀系统不一样,在燃料电池长时间运行过程中,容易导致两者之间的界面局部剥离,从而引起燃料电池内部接触电阻增加,MEA综合性能不够理想。目前GDE结构MEA制备工艺已经很少采用,已基本被淘汰。

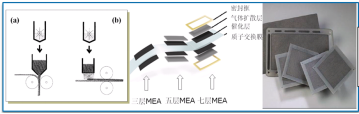

2、CCM三合一膜电极

采用卷对卷直接涂布、丝网印刷、喷涂等方法直接将催化剂、Nafion和适当分散剂组成的浆料涂布到质子交换膜两侧得到MEA。

GDE型MEA制备流程示意图

与GDE型MEA制备方法相比,CCM型较好,不易发生剥离,同时降低了催化剂层与PEM之间的传递阻力,有利于提升质子在催化剂层的扩散和运动,从而促进催化层和PEM之间的质子接触和转移,减小质子转移阻抗,使得MEA性能得到了大幅度的提升,对MEA的研究由GDE型转向CCM型。此外,由于CCM型MEA的Pt载量比较低且利用率得到大幅度提高,从而降低了MEA的总体成本。CCM型MEA缺点是在燃料电池运行过程中容易发生“水淹”现象,主要原因是MEA的催化层中没有疏水剂,气体通道比较少,气、水传输阻力较大。因此,为了减小气、水传输阻力,催化剂层的厚度一般不超过10μm。

由于CCM型MEA具有良好的综合性能,已在车用燃料电池领域得到商业化应。比如,丰田Mirai、、本田Clarity等。国内武汉理工新能源开发的CCM型MEA已出口美国Plug Power公司应用于燃料电池叉车,大连新源动力开发的CCM型MEA已实现装车应用,Pt基贵金属担载量低至0.4mgPt/cm2, 功率密度达到0.96W/cm2。同时,昆山桑莱特、武汉喜马拉雅、苏州擎动、上海交大、大连化学物理研究所等企业及高校院所也在进行高性能CCM型MEA开发。国外科慕、戈尔、巴拉德等公司已实现CCM型MEA开发商业化大批量生产。

3、有序化膜电极

GDE型MEA和CCM型MEA的催化层都是采用催化剂与电解质溶液混合形成催化剂浆料再进行涂覆,所制备MEA的质子、电子、气体、水等物质传输通道属于无序状态,导致物质传输效率非常低,且存在较大的极化现象,不利于MEA大电流放电。此外,MEA中的铂载量比较高。开发高性能、长寿命、低成本的MEA成为人们关注的焦点。有序化MEA的Pt利用率非常高,有效降低了MEA的成本,同时实现了质子、电子、气体、水等物质的高效输运,从而提高PEMFC的综合性能。

有序化膜电极包括基于碳纳米管的有序化膜电极、基于催化剂薄膜的有序化膜电极和基于质子导体的有序化膜电极。

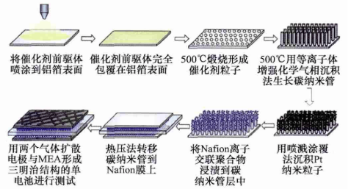

基于碳纳米管的有序化膜电极

碳纳米管的石墨晶格性质对高电位具有耐久性,与Pt粒子相互作用及其弹性改进了Pt颗粒催化活性,近十余年来人们开发了基于垂直排列的碳纳米管(VACNTs)的膜电极。垂直排列机构增强了气体扩散层、排水能力和Pt的利用率。

VACNTs可分为两种类型:一种是由弯曲、稀疏的碳纳米管构成的VACNTs;另一种是由笔直、密集的碳纳米管构成的VACNTs。

基于垂直碳纳米管的膜电极经典制备工艺

Zhang等开发了VACNTs/Nafion/VACNTs有序化膜电极。性能比传统Pt/C膜电极高出两倍。

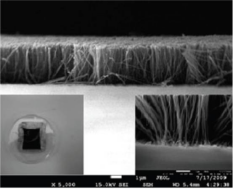

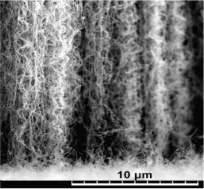

Nafion膜上VACNTs的SEM形貌

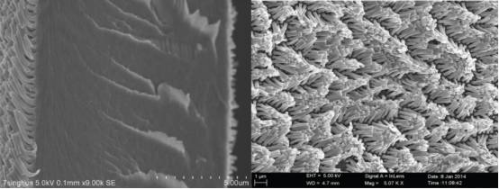

Murata等在不锈钢基体上催化生长弯曲、稀疏的VACNTs。保持性能的同时其铂含量接近美国DOE的2020年目标。

弯曲VACNTs的SEM

基于催化剂薄膜的有序化膜电极

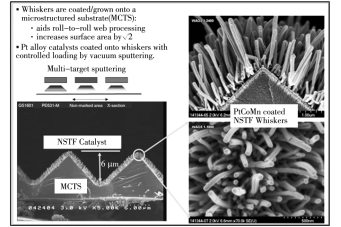

催化剂薄膜有序化主要指Pt纳米管、Pt纳米线等Pt纳米有序化结构。其中,催化剂有序化膜电极的代表是3M公司的商业化产品NSTF。与传统Pt/C催化剂相比,NSTF有4个主要特征:催化剂载体为有序的有机晶须;催化剂在晶须状有机体上面形成一层Pt基合金薄膜;催化层中无碳载体;NSTF催化剂层的厚度在1um以下。

3M公司有序化NSTF电极示意图

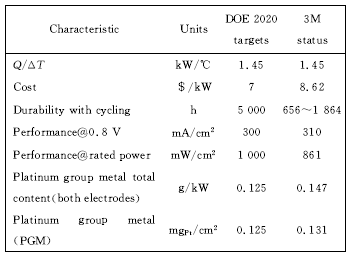

3M公司制备的NSTF电极性能参数指标下图所示,从图中可以看出,除了NSTF电极的耐久性还低于DOE技术指标,其它性能指标都比较接近DOE的目标值。

基于质子导体的有序化膜电极

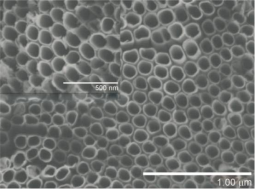

质子导体有序化膜电极,主要作用是引入纳米线状高聚物材料来促进催化层中质子的高效传输。Yu等在钛片上制备了TiO2纳米管阵列(TNTs)的TiO2/Ti结构,随后氢气气氛下退火制得H-TNTs,通过SnCl2敏化和置换法在H-TNTs表面制备Pt-Pd颗粒,得到高功率密度的燃料电池。

H-TNTs的电镜扫描图像

基于Nafion纳米线材的快质子传导功能,清华大学核研院与汽车系首次合成新型有序化催化剂层。具有以下特色:Nafion纳米棒在质子交换膜上原位生长制备而成,界面接触阻抗降低为零;在Nafion纳米棒上沉积Pt颗粒催化层,同时兼备催化剂与电子传导相的功能;催化层中Nafion纳米棒具有快质子传导功能。

Nafion纳米棒阵列膜电极SEM照片(长2um、直径200nm)

4、结语

有序化膜电极无疑是下一代膜电极制备技术的主攻方向,在降低铂族元素载量的同时,还需要进一步考虑5方面的问题:有序化膜电极对杂质很敏感;通过材料优化、表征和建模,拓宽膜电极操作范围;在催化层中引入快质子导体纳米结构;低成本量产工艺开发;深入研究膜电极的质子交换膜、电催化剂和气体扩散层之间的相互配合关系及协同作用。