微信扫描二维码,即可将本页分享到“朋友圈”中。

2024-01-02 来源:燃料电池小课堂 浏览数:647

前言燃料电池汽车以燃料电池系统作为单一动力源或者是以燃料电池系统与可充电储能系统作为混合动力源的电动汽车。氢能是新能源革

前言

燃料电池汽车以燃料电池系统作为单一动力源或者是以燃料电池系统与可充电储能系统作为混合动力源的电动汽车。氢能是新能源革命的重要领域,将成为支撑我国构建一个绿色、高效、安全的新能源系统的关键支柱,而燃料电池汽车作为氢能利用的关键领域,将成为我国汽车产业转型发展的重要方向。发展燃料电池汽车有动力强劲、安全可靠、经济节能等诸多优势 ,但是也面临着燃料电池堆(含质子交换膜、催化剂、气体扩散层及双极板)、空压机、车载储氢系统等技术现状与国外技术有一定差距的现象,现将其优势和技术现状分析如下。

一、燃料电池汽车优势

1.1 动力强劲

燃料电池动力系统采用的是“电-电混合”技术路线,即将动力电池和燃料电池并联,由锂电池提供车辆加速、减速等非稳态下所需的大功率,而燃料电池则用来提供稳定工况下的输出功率。这种方案不仅解决了燃料电池动态响应速度慢的问题,还可大大延长燃料电池的寿命,同时能提供强劲的动力。以燃料电池城市客车为例,最大爬坡度能达到22%(同等条件下传统客车为 20%),0-50km/h 加速时间只需要8s 而传统客车需要 30s,可见加速能力优于传统客车。

1.2 安全可靠

通过实际运营,燃料电池汽车的运营时间和里程远高于纯电动汽车,具有更高的安全性。

在全生命周期内燃料电池乘用车和商用车均比纯电动乘用车和商用车有更长的运营时间和里程,可见燃料电池汽车的耐久性和可靠性优于纯电动汽车,更安全可靠。

1.3 经济节能

1.3.1 全生命周期成本低

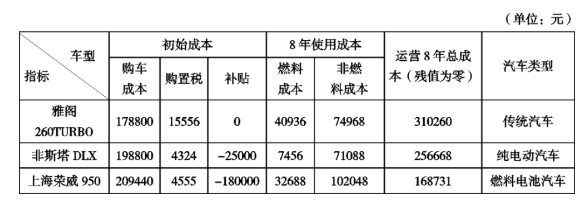

燃料电池汽车能耗成本低,国家政策补贴大,其全生命周期成本较低,如表1所示。

表1 燃料电池汽车和传统汽车及纯电动汽车全生命周期成本对比表

从表1中可以看出燃料电池汽车全生命周期的总成本远低于传统汽车和纯电动汽车,尤其是燃料成本远低于传统汽车,完全符合国家节能减排的政策方针。

1.3.2 能量转化率高

燃料电池汽车能量转换效率高。据戴克公司对 NECAR4型燃料电池轿车的测试,其燃料电池堆的能量转换效率为62%,如果除去燃料电池发动机辅助系统的能耗(占 16.4%)和电机及其驱动系统的能耗(占 8.1%),从“油箱到车轮”的效率为 37.7%,远高于汽油机汽车 16%~18%和柴油机汽车 20%~24%的转换效率。

二、燃料电池汽车技术现状

燃料电池汽车的动力源是燃料电池系统,其核心技术也是在燃料电池系统,因此燃料电池系统的技术成熟与否决定了燃料电池汽车的发展前景,现将燃料电池系统的核心部件燃料电池堆(含质子交换膜、催化剂、气体扩散层及双极板)、空压机、车载储氢系统等的技术现状叙述如下。

2.1 燃料电池堆技术现状

我国车用燃料电池堆整体发展程度仍处于起步阶段,技术水平与国际先进水平仍有差距,如表2所示。

表2 国内外燃料电池堆技术与产业化对比情况表

从表2中可以看出国内燃料电池系统功率普遍在 60kW以下,燃料电池堆的功率密度不超过 2.7kW/L,整车冷启动温度最低为-20℃等技术指标均低于国外技术 。现分述其核心部件质子交换膜、催化剂、气体扩散层、双极板等的技术现状。

2.1.1 质子交换膜技术现状

国际上已掌握了质子交换膜基材及工艺的核心技术,并形成了一定的技术和市场垄断。美国戈尔设计出超薄增强型质子交换膜,最薄能达到 7~10um,功率密度、机械耐久性及水汽扩散自增湿效应优异,已广泛应用于乘用车上。我国质子交换膜技术近年来取得了一定的进展。山东东岳开发的 DF260 复合膜,膜厚度可达 15um,在干湿循环和机械稳定性方面,循环次数超过 2 万次。总体来说,我国质子交换膜多处于实验阶段或小批量生产阶段,技术与国际领先水平存在一定的差距。未来质子交换膜技术将趋于薄膜化,这有助于降低质子传递的阻力,以达到较高的性能。

2.1.2 催化剂技术现状

国际上,燃料电池催化剂技术已形成批量化生产能力。日本田中贵金属研发的 PV/C 催化剂整体性能优异,已运用在本田燃料电池汽车上,其开发的 PtCo/C 催化剂也开始在燃料电池汽车上试运行。

与国外相比,我国燃料电池催化剂尚处于实验研制阶段,还未形成有竞争力的产业化产品。云南贵金属集团已研发出全系列(Pt 质量分数为 30%~70%)Pt/C 催化剂,但还未实现批量化生产。我国科研机构已开展对催化剂的研究,进展显著。大连化学物理研究所研制的 PtNi 纳米线合金催化剂质量与面积比活性分别达到 Pt/C 的 2.5 倍和 3.3 倍,超小 PtCu合金催化剂质量比活性达到 Pt/C 的 3.8 倍。

由于 Pt 金属昂贵、稀有,开发低 Pt 化和无 Pt 化催化剂将是未来燃料电池催化剂的研究趋势。

2.1.3 气体扩散层技术现状

国际上气体扩散层的生产工艺已实现卷材生产,且生产工艺稳定,能大批量供应性能稳定的产品。如德国西格里生产的气体扩散层具有很薄的基体层,其微孔层具有优良的气体透过率,受到国际上的较高认可。

国内产品尚处于小规模生产阶段,气体扩散层的原材料如碳纸等多依赖进口。中南大学提出了化学气相沉积(CVD)热解炭改性碳纸的新技术,发明了与变形机制高度适应的异型结构碳纸,采用干法成型、CVD、催化炭化和石墨化相结合的连续化生产工艺,其产品的耐久性和稳定性有所提升。

未来碳纸技术将趋于薄膜化,以提高气体扩散能力,减少在高电流密度下的传质问题。

2.1.4 双极板技术现状

国外已经形成了成熟的双极板产业链,在制造工艺、质量、成本控制和批量化生产等方面均已形成成熟的产业化体系。其中金属双极板,其核心技术如极板设计、精密制造及耐蚀涂层开发等均被视为占领燃料电池技术高地的核心机密,许多关键技术被各大企业以知识产权形式进行技术垄断。另外石墨双极板,加拿大 Ballard 开发的柔性石墨双极板代表了国际先进水平,极板厚度小于 1mm,应用在 Ballard 的燃料电池堆电流密度达 2.5A/cm 2 ,已累积无故障运行超过 20000 小时。

近年来,国内双极板技术与产业化能力已明显提高。金属双极板涂层技术已实现突破,开发了多种具有自主知识产权的石墨基、钛铬基纳米复合涂层,并应用于金属极板。此外,金属双极板的设计技术也取得较大进展,开发出无须增湿金属双极板,利用波纹流场结构对板面流体进行合理分配,并通过对波纹周期参数的调节实现不增湿条件下的堆内保水。

我国石墨双极板已初步实现产业化,如上海弘枫研发的超薄石墨双极板,已应用于燃料电池客车上;广东国鸿开发的碳基复合双极板,已应用于物流车等领域。未来创新性的流场设计、高效的制造工艺及严格的成本控制,是双极板制造的趋势。而对金属双极板而言,开发低成本、高耐久性的耐腐蚀性涂层是金属双极板技术需重点突破的关键性问题。

2.2 空压机技术现状

国外燃料电池汽车空压机的研发起步较早,在转子、轴承、控制器及高速电机等核心技术方面积累了较多的经验;同时,国外空压机企业有与汽车零部件企业匹配的丰富经验,正向开发能力强,能针对整车企业的需求做针对性开发。目前,螺杆式压缩机已被广泛运用于美国和加拿大等汽车企业的燃料电池系统,瑞典 OPCON 开发的螺杆式压缩机,压缩比达 3.2,排气流量从 17g/s 到 400g/s,可实现燃料电池汽车在不同工况下的流量调节。

国内空压机的研发多为科研机构及大学承担的国家“863”和“973”课题,缺乏专业的制造企业参与,产业化进展缓慢。总体来说,我国空压机企业与整车企业零部件配套经验不足,正向开发能力较弱,且国内缺乏成熟的供应链如轴承、控制器和高速电机等的支撑,空压机关键零部件仍依赖进口。

开发大空气流量、节能高效且能在全工况下快速响应的空压机将成为未来的发展方向。

2.3 车载储氢系统技术现状

国外储氢系统产业链相对完善,制造技术已趋于成熟。在储氢瓶方面,国外 35MPa 和 70MPa 的储氢瓶技术成熟,已形成与整车配套生产能力,并成功应用于燃料电池汽车上,如国外燃料电池乘用车多采用 70MPa IV 型储氢瓶,储氢质量分数达 5.7%,100MPa 的高压储氢容器已处于研制阶段。

我国车载储氢系统技术和产业化程度与国外先进技术水平有一定的差距,随着车用氢能产业化的不断发展,我国车载储氢系统开始逐渐由样品试制、小批量生产转向规模化生产,产业配套体系也在逐步构建。在储氢瓶方面,我国已具备了 35MPa 铝内胆碳纤维全缠绕Ⅲ型高压储氢瓶技术和批量化生产能力,并陆续在国产燃料电池商用车和乘用车上实现搭载。由于储氢瓶关键材料如碳纤维复合材料以及关键的

精细化零部件(如阀门等)的国产化水平较低,主要依靠进口,导致车载储氢瓶成本较高的问题比较突出。

未来车载高压气态储氢技术将向高压化、轻量化和低成本化方向发展。

三、结语

氢燃料电池汽车无污染,可实现零排放,是新一代清洁汽车,我国应大力发展氢燃料电池汽车。但是我国在燃料电池系统关键技术等方面与发达国家存在一定差距,所以我们应加大政策扶持尽快突破关键技术;大力推进示范营运,注重开展示范效果评估;完善标准法规体系,全面提高测试评价能力。相信我们通过刻苦专研、努力攻关,一定会尽快掌握核心技术,建立健全生产配套体系和法规体系,迎头赶超发达国家。

版权与免责声明:

凡注明稿件来源的内容均为转载稿或由企业用户注册发布,本网转载出于传递更多信息的目的,如转载稿涉及版权问题,请作者联系我们,同时对于用户评论等信息,本网并不意味着赞同其观点或证实其内容的真实性;

本文地址:http://h2fc.net/Technology/show-1301.html

转载本站原创文章请注明来源:中国氢能与燃料电池网

氢能与燃料电池产业

微信扫描关注