微信扫描二维码,即可将本页分享到“朋友圈”中。

2024-04-30 来源:中国氢能与燃料电池网 浏览数:269

氢基能源规模化储存和运输是氢基能源大规模商业化应用的基础,高效率、低成本的储输方式是降低氢基能源终端应用成本的关键因素之

氢基能源规模化储存和运输是氢基能源大规模商业化应用的基础,高效率、低成本的储输方式是降低氢基能源终端应用成本的关键因素之一。当前氢气较成熟的储存方式主要有气态和液态两种形式,运输方式主要有长管拖车、液氢槽车和管道运输。

氨和甲醇是氢基能源目前主要的衍生品类,两者均为成熟的工业原料,运输方式比较成熟,一般以液态形式通过车、船、铁路以及管道等方式进行运输。

氢基能源的大规模、长距离管道运输在国内外均有较为成熟运行案例,目前国内正处于氢基能源规模化发展的起步阶段,预期为适应氢基能源大规模发展与应用的要求,未来氢基能源将形成以管道承担远距离运输,以其他运输方式承担中短距离运输的综合输运系统。

氢基能源储存技术

氢储存技术

储氢技术按照氢的物理形态可分为气态储氢、液态储氢和固态储氢三种技术路线。

高压气态储氢是氢储存最直接的方式。高压气态储氢是指通过高压将氢气压缩到一个耐高压的容器或地下储气库中,其储氢量与储存压力成正比,目前应用最多的储氢容器是储气罐和车载储氢瓶,压力最高可达到70MPa级。高端碳纤维技术不够成熟且复合材料成本较高,是目前制约国内高压储氢发展的主要因素,未来高压气态储氢还需向轻量化、高压化、低成本、质量稳定的方向发展,低成本的适用于高压临氢环境的新材料是研发的重点。地下储氢是指利用地下地质构造进行大规模的氢存储,即将氢气注入盐穴、枯竭油气藏或含水层等地下地质构造中储存起来。地下储氢具有储存规模大、储存周期长、储存成本低、安全性高四大优势,与地面储氢相比,地下储存的氢气不与大气中的氧气接触,爆炸危险性更低。

液态储氢包含低温液态储氢和有机液态储氢两种技术路线。低温液态储氢基本原理是将氢气压缩冷却至-253℃使其液化,并储存在低温绝热容器中,液氢密度可达70.78千克每立方米。氢气液化系统和储氢容器是氢气低温液化储存的关键装置。低温液态储氢具备储量大、纯度高、占地小、充装快等优势,但由于氢气液化温度低,使得液化系统能耗高,且对储氢容器绝热要求高。有机液态储氢是利用氢气与有机介质发生可逆化学反应,实现氢的储存和释放,烯烃、炔烃、芳烃等不饱和液态有机物是目前较为常见的有机液态储氢介质。有机液态储氢技术具备稳定性高、安全性好、储氢密度大、储氢介质可循环使用等优势,但该技术存在脱氢温度高、效率低、能耗大等问题,目前仍处于研发示范阶段。

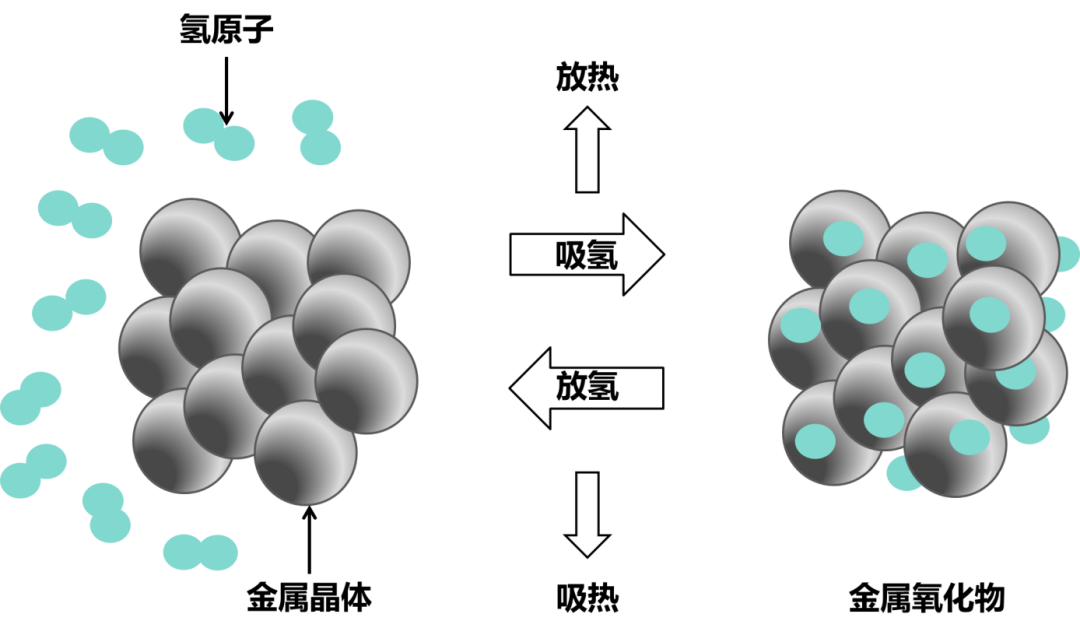

固态储氢是利用氢元素与载体材料反应生成化学键,将氢分子固定在固体化合物中的一种储氢方式。加氢后的储氢材料能够以固态形式保存氢,从根本上解决了高压氢气泄漏和储氢容器氢脆等安全问题,保证了氢储运的安全性。根据吸附原理的不同,一般将固态储氢材料分为物理吸附储氢材料和化学吸附储氢材料,物理吸附储氢材料包括碳基材料、无机多孔材料和金属有机骨架化合物等,由于大多数物理吸附类材料在较低的温度下才能达到一定的储氢密度,常温常压下吸氢量很低,因此限制了其应用;化学吸附储氢材料主要包括金属氢化物、配位氢化物、化学氢化物等,目前金属氢化物研究最为成熟。目前研究较多的化学吸附储氢材料包括金属氢化物和轻质金属化合物,其中,金属氢化物研究较为成熟。固态储氢的体积储氢密度高、安全性好,是一种有前景的储氢方式,然而,目前固态储氢的缺点在于储氢材料在室温下储氢量过低,且吸附材料的制备昂贵,导致固态储氢商业化程度较低。

液氨存储技术

氨通常以液体形式储存,其储存技术成熟,根据不同的操作压力与温度环境,液氨储存可分为压力储存、低温储存、半冷冻储存等3种类型。压力储存是指液氨在常温加压条件下储存,是目前最常用的储存形式,压力储存设计压力一般高于1.8MPa,多采用球罐或水平圆柱形卧罐进行存储,单罐存储容量一般不超过2300吨,适用于中小规模液氨储存。低温储存是指液氨在低温常压条件下储存,低温储存设计温度一般低于-33.5℃,多采用双层结构绝缘圆柱形钢罐,需设置保冷以及制冷的系统,单罐存储容量可达5万吨。半冷冻储存结合了压力储存和低温储存的特点,储存条件为较低温度(4℃以下)和较低压力(0.3-0.5MPa)。压力储存和半冷冻储存适用于小规模液氨储存,低温储存主要用于大规模液氨储存。

甲醇存储技术

甲醇是一种轻质、易挥发、无色、易燃的有机化合物,常温常压下呈液态,存储难度低。工业上多用储罐存储甲醇,甲醇储罐一般为金属储罐,材质多选用16MnR普通低合金钢,从结构形式上区分,甲醇储罐有立式、卧式、圆柱形、球形、椭圆形、浮顶罐等。大型的甲醇储罐多选用内浮顶储罐,单罐容积可达10000~20000立方米,最大储量可达1.4万吨。甲醇本身对碳钢几乎没有腐蚀性,但是由于甲醇在生产、储存过程中容易存在水分及杂质,因此在存储甲醇时应考虑管内壁采取防腐涂层进行防腐处理。

常规运输 氢基能源车船运输

气态长管拖车运氢

长管拖车是最普遍的气态氢运输方式。由于氢气密度小,储氢容器自重大,长管拖车实际运氢重量仅为总运输重量的1%~2%,因此长管拖车运氢适用于运输距离短且输氢量较低的场景。

目前我国以20MPa气态长管拖车运氢方式为主,20MPa长管拖车单车运氢量约350千克,单辆长管拖车造价约120万元,百公里运氢成本约10元/千克;随着运距的增加,长管拖车运氢成本将进一步上升,当运距超过300公里时,长管拖车运氢经济性不佳。

压力对长管拖车的输氢成本有较大影响。预计到2030年,国内长管拖车的工作压力可以达到35MPa,单车运氢量可达到700千克,单车造价约130万元,百公里运氢成本约8元/千克;到2050年,国内长管拖车的工作压力可以达到50MPa,单车运氢量可达到1200千克,单车造价约140万元,百公里运氢成本约6元/千克。

液氢车船运输

由于液态氢的密度远高于气态氢,液氢运输适用于运输距离较远、输氢量较高的场景。目前国内多采用槽车运输液氢,液氢槽车运输方式相较于20MPa气态长管拖车运氢方式,可使单车运氢重量提高约9倍,装卸时间减少约1倍,且液氢槽车运输在液化过程还能提高氢气纯度,一定程度上节省了提纯成本。液氢槽车单位运氢成本主要与载氢量有关,目前液氢槽车单车载氢量可达4000千克,液氢槽车运氢成本约13.5元/千克。远距离运输条件下,液氢槽车运氢成本优势较为明显。

液氢运输在美国、欧洲、日本等国家和地区已实现较大规模的应用,2022年由日本川崎重工业公司制造的全球第一艘液化氢运输船,并成功将澳大利亚液氢运抵日本。根据川崎重工的规划,该公司将在2030年建造2艘商业规模的液化氢船,每年能够进口22.5万吨氢燃料;到2050年将液化氢船数量将达到80艘,每年能够进口900万吨氢燃料。

氨与甲醇车船运输

氨通常以液体形式运输,运输技术非常成熟,液氨的运输方式包括水路船运、公路罐车、铁路罐车以及管道运输。中短距离液氨运输通常为公路和铁路罐车方式,大多数采用全压式常温槽罐。远洋海上液氨运输一般采用冷冻型液氨运输船,船上配备制冷设施用来处理蒸发气。一辆液氨槽罐车载氨量可达30吨(换算载氢量约5.29吨),载氢量较长管拖车(载氢量约0.4吨)提高了一个数量级,因此运氨成本也较运氢成本呈数量级降低。

甲醇常态下为液态,其运输方式包括水路船运、公路运输、铁路运输和和管道运输。一辆甲醇槽罐车载重量可达30吨(换算载氢量约为5.64吨),运输成本与液氨相当,甲醇也可作为一种高密度储氢材料,实现氢的安全高效经济运输。

规模化运输 氢基能源管道运输

相比于车船运输等常规运输方式,管网运输是实现氢基能源大规模、长距离输送最经济、最节能的方案。

天然气管道掺氢运输

天然气管道掺氢运输是指将氢气以一定体积比例掺入天然气中形成掺氢天然气(HCNG),并通过现有天然气管道进行输送。相关研究利用华白数、燃烧势、AGA指数判定,加以爆炸极限计算、扩散性安全分析,结果表明掺混氢气的体积小于24%时,掺混气与天然气基准气具有互换性。虽然国际上与中国部分区域已开展了天然气掺氢的相关示范工作,但现有天然气管网的大规模掺氢仍面临诸多困难,需要逐步予以解决。

纯氢管道运输

国内已建输氢管道目前普遍采用低钢级(20号钢、L245N)管道,中低压力(≤4MPa)运行,研究表明输送氢气压力越高,管线钢材的氢脆敏感性越大。近年,国外开始研制大口径的X60及以上钢级抗氢管道,目前管材已经研制成功,通过了实验室内最大压力和100%氢气条件下的测试。美国投运的输氢管道最高运行压力已达到10.3MPa,已经达到了目前我国天然气西气东输的骨干管道压力等级(10MPa~12MPa)。

我国已建氢气输送管道有金陵-扬子氢气管道、巴陵-长岭氢气提纯及输送管线、济源-洛阳氢气管道、玉门油田输氢管道等,管道里程约100公里,管道运行压力均在4MPa以下,管径从200mm~500mm不等。虽然我国在氢气管道的设计、施工、运行及维护方面积累了一定经验,但是相较国外先进水平仍有不小的差距。

目前设计压力在6.3MPa、管径D610mm的纯氢管道示范项目已处于工程建设阶段,输氢量级可达50万吨/年。设计压力6.3MPa、管径D813mm的纯氢管道处于前期设计阶段,具备应用条件后,输氢量级可达100万吨/年。未来随着抗氢脆管材、设备及技术的突破,国内纯氢管道设计压力将可能达到10MPa级,管径达到D1016mm以上,相应输氢量级达到200万吨/年以上。

目前国内外深远海风电开发经济性普遍不强,海上纯氢管道输送处于起步阶段。虽然已有少数海上纯氢管道服务于石油化工行业,但总体上国内外海上纯氢管道研究较少,相比于陆上纯氢管道,海上管道材质和施工均会造成一定成本增加,据估算,海上纯氢管道输送成本将比陆上纯氢管道高出一倍左右。

液氨管道运输

氨通常以液体形式储存,非常适合用管道进行运输。液氨管道运输不易受天气和交通条件影响,效率较高。液氨管道运输工艺一般分为低温低压运输与常温中压运输,其中港口、合成氨厂与储罐区之间的短距离液氨管道及内部液氨流程工艺管道普遍采用低温低压输送工艺,港口与氨厂之间以及两者到下游客户的长距离液氨管道则普遍采用常温中压输送工艺,少数长距离氨管道也采用常温高压输送工艺。

国际上液氨管道输送在美国和俄罗斯有较大规模的应用。美国输氨管网始建于1960年,目前已建管道总里程约5000公里,其中最长的一条是由Nustar Energy经营的海湾中央管道系统,长度约3100公里,管道设计管径为150~250mm,收集支线连接了7座氨合成厂,分配支线连接了36座大型中转储库,最大操作压力为9.8MPa,运输能力达225万吨/年。俄罗斯液氨管道始建于1978年,总里程约2400公里,用于连接俄罗斯大型氨生产基地与乌克兰黑海港口敖德萨,实现氨的出口贸易,设计管径350mm,设计输送能力约250万吨/年。此外,德国、英国、西班牙、波兰等多个国家均建有中短距离液氨管道,这些管道长度多在10公里以下,主要用于港口、储罐及附近用户间的液氨输送。

中国液氨管道总里程较短,目前共建有4条液氨管道,总长度不超过200公里,总输量不足100万吨/年。1990年,我国第一条长距离液氨管道在秦皇岛建成并投产运行,该管道至今仍为国内最长液氨管道。整个管道系统包括82.5千米的主管线、三个供氨站、一个加压站、一个终端计量站及7个隔断阀室,设计输量10.5万吨/年,设计压力3.92MPa,最高运行压力2.45MPa,全线采用20号无缝钢管埋地敷设。

我国液氨管道输送起步晚、规模较小,管输工艺及安全技术有待突破,设计建设和运行管理标准相对空白。据石油化工相关企业展望,借鉴已成熟油气管网系统经验,我国长距离液氨输送管道有望实现压力6.3MPa,管径D356mm~D406mm,运输量级达到150万吨/年;随后进一步突破达到压力6.3兆帕,管径D457mm~D559mm,运输量级达到300万吨/年。

甲醇管道运输

甲醇因同时可作为化工原料及能源载体而得到广泛应用,目前我国的甲醇输送方式主要是船运及汽运,运输能力不足及运输费用过高的问题已日益凸显,管道运输方式或可成为未来长距离输送甲醇的有效解决方案。

从国际来看,加拿大已有两个甲醇长输管道成功运营的案例,且均能保证甲醇长周期、安全稳定的输送,其中一个管道是由原油输送管道改造而来,管道全长1146公里,甲醇输送能力为4000吨/日;另一个管道是由原液化石油气输送管道改造而来,管道全长3000公里,甲醇输送能力为4000吨/日。

从国内来看,2021年5月10日,中煤鄂能化100万甲醇技改项目配套管线工程一次安全投产成功,管线工程线路全长约52公里,设计压力2.5MPa,管道规格为D355.6mm,填补了国内长距离管道输送甲醇的空白。

甲醇管道需要借鉴成熟油气管道的设计经验,当前尚未形成统一的甲醇管道运输标准规范。据石油化工相关企业展望,借鉴已成熟油气管网系统经验,我国长距离甲醇输送管道有望实现压力6.3MPa,管径D356mm~D406mm,运输量级达到150万吨/年;随后进一步突破达到压力6.3兆帕,管径D457mm~D559mm,运输量级达到300万吨/年。

氢基能源规模化运输经济性

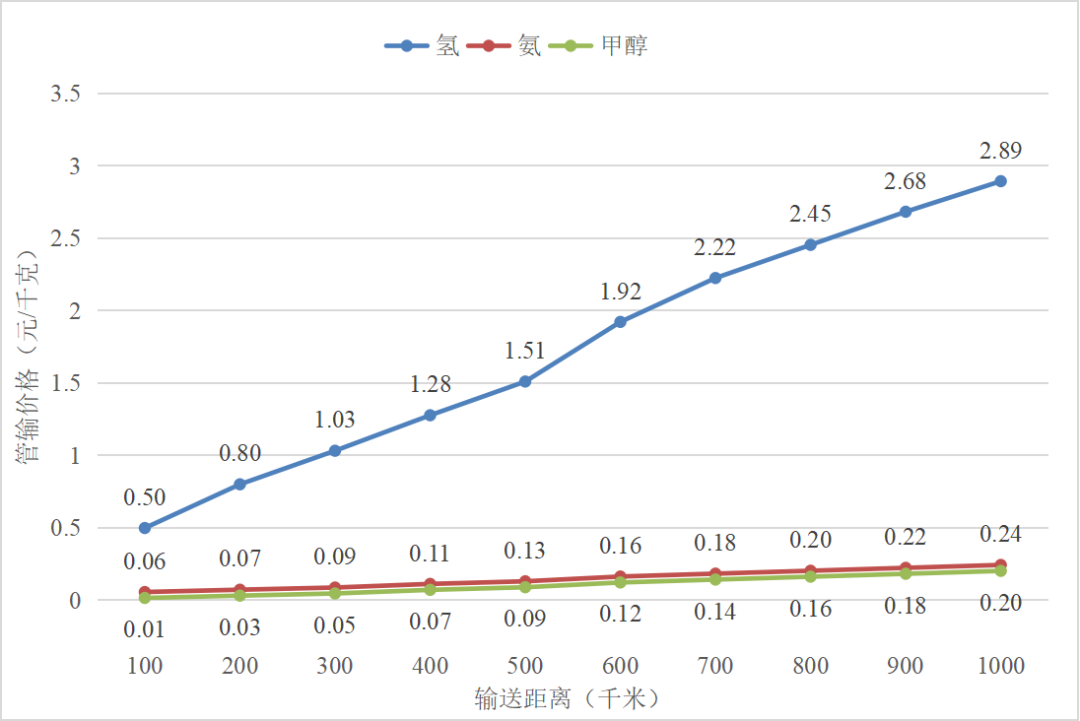

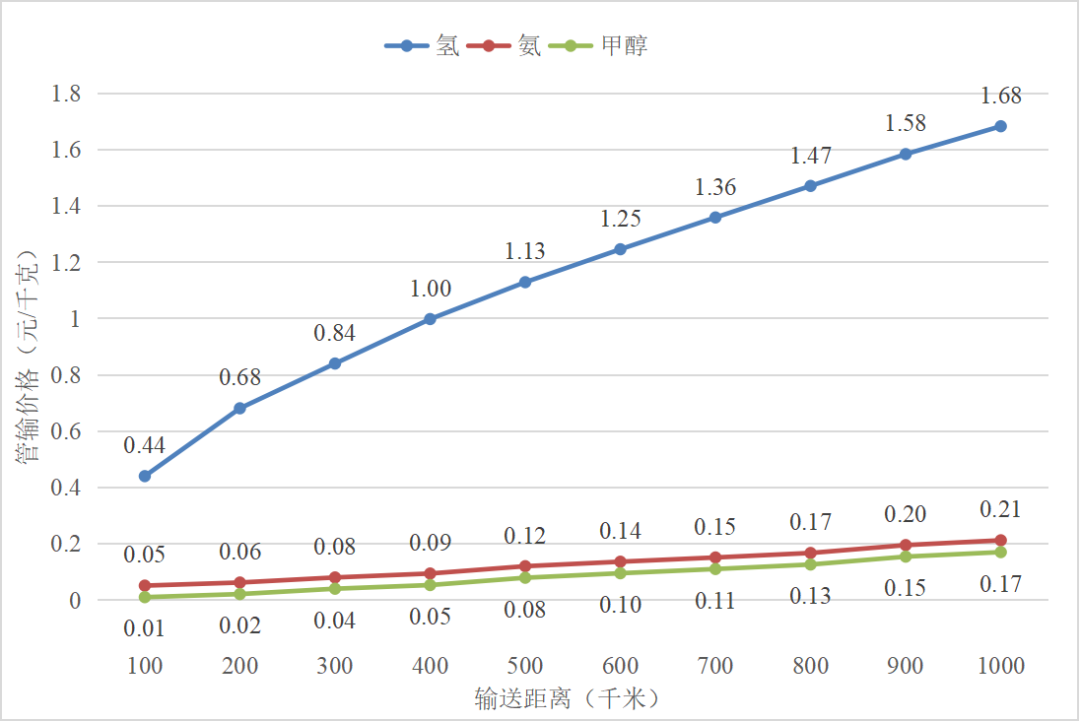

管道运输是未来氢基能源大规模、长距离运输的主要方式。根据不同规格管道造价及输送能力预测,按照8%资本金内部收益率要求,我院依据各类管道发展路径展望下的不同时期技术参数,测算得到现状、中期及长期三个不同阶段氢、氨、甲醇管道输送距离与管输成本之间的关系。

现状阶段氢基能源短距离管输价格与输送距离的关系图

中期阶段氢基能源长距离管输价格与输送距离的关系图

长期阶段氢基能源长距离管输价格与输送距离的关系图

“西氢东输”氢能骨干管网展望

由于我国水风光等可再生能源主要布在西部和北部的资源禀赋,绿氢制备与需求之间呈现典型的逆向分布特征,需要通过有效的运输途径将西部和北部可再生能源制备的绿氢输送到中东部的用能中心。为解决绿氢的长距离运输问题,我院初步规划布局了“西氢东输”的新格局,即在西部及北部(新疆、青海、内蒙、西藏等地)利用大型新能源基地配套大型制氢基地,进行大规模制氢,再利用纯氢管道将氢输往中部以及东部区域进行消纳。

根据我院研究,为实现“碳中和”目标,未来全国绿氢年需求将达到1.2亿吨,相应需配套约26亿千瓦风光资源与12亿千瓦制氢设备。为实现氢能长距离经济输运,构建以“西氢东输”为主的全国高标准骨干氢网,总投资超过10万亿元人民币,管道总长度约9.3万公里,承载约7900万吨/年的输氢能力(相当于2.7亿吨原油的热值,约占我国原油年使用量的35%左右;或相当于3.9亿吨标煤的热值,年可减少二氧化碳排放约10亿吨)。“西氢东输”主要布局三条管线流向:蒙东/蒙西→京津冀;新疆/青海→陕西/甘肃/宁夏/湖北/川渝→山东/河南/江浙沪皖/闽赣湘;西藏→云南/贵州→广东/广西。

预计全国氢能骨干管网基本建成后,终端用氢成本将大幅下降,全国范围内可实现以管道运输为主,交通运输为辅的综合氢能运输系统,终端绿氢价格将低于25元/千克,促进氢能的市场竞争力大幅提升,助力我国新型能源体系的顺利构建。

来源:水电水利规划设计总院

作者:易跃春、姜海、余官培

【延伸阅读】

版权与免责声明:

凡注明稿件来源的内容均为转载稿或由企业用户注册发布,本网转载出于传递更多信息的目的,如转载稿涉及版权问题,请作者联系我们,同时对于用户评论等信息,本网并不意味着赞同其观点或证实其内容的真实性;

本文地址:http://h2fc.net/Technology/show-1558.html

转载本站原创文章请注明来源:中国氢能与燃料电池网

氢能与燃料电池产业

微信扫描关注