微信扫描二维码,即可将本页分享到“朋友圈”中。

2024-05-29 来源:中国氢能与燃料电池网 浏览数:313

燃料电池堆的封装工艺对于其性能和安全性至关重要。封装工艺需要确保电池堆内部压力分布的一致性,这对于电堆的稳定性、寿命和功

燃料电池堆的封装工艺对于其性能和安全性至关重要。封装工艺需要确保电池堆内部压力分布的一致性,这对于电堆的稳定性、寿命和功率密度等性能参数有着直接影响。燃料电池堆根据其不同的封装结构形式可划分为螺杆、拉杆、绑带、壳体一体化四种形式。

当前燃料电池堆封装方式多以螺杆、拉带和绑带封装形式为主,有结构复杂、装配效率低和塌腰失效等劣势,复杂的工艺会导致如封装力或密封压力分布不均匀等问题,这会引起气体泄漏,降低发电效率,甚至引起氢气爆炸事故。

一体化封装方式集拉紧、固定于一体,由壳体直接承担堆芯的压装力。堆芯压装后,套装壳体固定堆芯,省略了螺杆、拉杆、绑带等配件及紧固操作步骤。这种形式结构简易、成本低、可靠性高,提高了生产效率。

一体化封装具备功率密度提升、集成化成都高、工艺简化等优势,正成为目前车用金属板电堆集成的重要发展方向。本文通过拆解一体化封装工艺电堆总结其的技术特点。

— 01 —

功率密度的优势

由于采用外固定的一体化封装工艺,简化了电堆壳体内部结构,提升了壳体内部空间利用率,同时M车型膜电极采用了多孔质碳载体,在保证性能的同时减少了单电池片数,进而减小了电堆的体积。粗略估算M车型电堆(含壳体)体积,仅为同功率级别的拉杆式封装工艺电堆体积的70%,对应的体积功率密度高出52%。

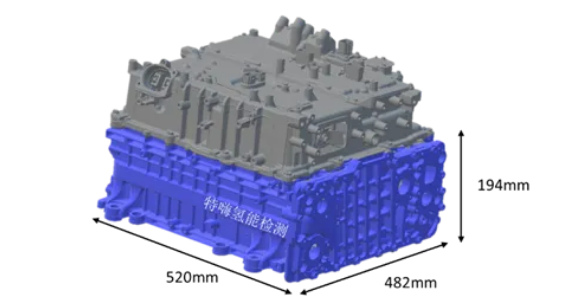

M车型一体化封装电堆尺寸

— 02 —

集成化设计思路

集成化

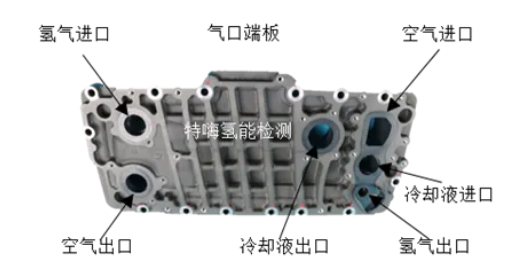

承载组装力的气口端板和承压端板直接与封装壳体连接,封装壳体是承载堆芯组装力的直接媒介。气口端板为注塑一体化端板,通过螺栓与封装壳体连接。承压端板活装于壳体内部,通过安装于壳体外部的顶紧螺栓调节电堆压缩位移。

气口端板接口示意图

电堆盲端孔位示意

轻量化

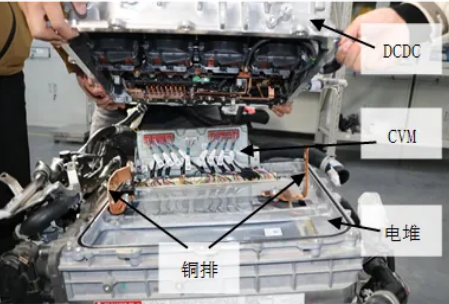

电堆及FCDC总成高度集成,壳体均为铝合金材质。FCDC居上无下盖板,电堆居下无上盖板,二者互借壳体结构合二为一,省掉两个盖板的重量。

电堆与DCDC总成分离过程

小型化

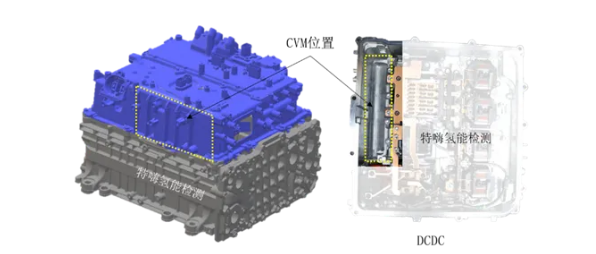

CVM封装于电堆及DCDC总成内,安装在电堆上方,DCDC壳体留有其布置空间,不占用电堆的横向空间,且总成外部无CVM维修口,设计紧凑。

CVM布置位置

工艺简化

上壳体、下壳体采用压铸方法制成,上壳体的横梁具有导向及拉带的作用。电堆上壳体与下壳体通过搅拌摩擦焊方法形成,直接省掉了螺栓安装过程和密封工艺。

电堆上下壳体搅拌摩擦焊

— 03 —

一体化封装工序

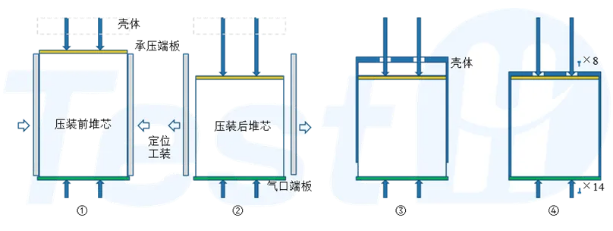

通过M车型电堆拆解过程中观测到壳体孔位,单电池及承压端板定位结构等,推测电堆封装工序如下,具有工序少,自动化程度高的特点:

①压装前,将堆芯纵置于压机之上,气口端版位于堆芯底部,承压端板位于堆芯顶部,堆芯两侧通过定位工装保证堆叠不错位,壳体通过工装固定在压机上部,壳体预留有液压杆穿过孔位;

②液压杆将承压端板从上往下向堆芯施压,当压紧时,移除定位工装,保持压紧状态;

③壳体通过工装沿液压杆方向从上往下安装,下部与气口端板接触,上部与承压端板接触;

④下部气口端版通过螺栓与壳体连接,上部顶紧螺栓连接于壳体将承压端板顶紧。

— 04 —

总结

通过拆解M车型电堆,了解到一体化封装在功率密度提升,集成化、轻量化、小型化,生产效率提升等方面有诸多优势,但对密封性、安全性、稳定性提出了较高的要求。可以肯定的是一体化封装正成为电堆集成的重要发展方向。后续我司将继续分享一体化封装工艺相关内容,如密封、绝缘、防塌腰设计等。

版权与免责声明:

凡注明稿件来源的内容均为转载稿或由企业用户注册发布,本网转载出于传递更多信息的目的,如转载稿涉及版权问题,请作者联系我们,同时对于用户评论等信息,本网并不意味着赞同其观点或证实其内容的真实性;

本文地址:http://h2fc.net/Technology/show-1661.html

转载本站原创文章请注明来源:中国氢能与燃料电池网

氢能与燃料电池产业

微信扫描关注