微信扫描二维码,即可将本页分享到“朋友圈”中。

2024-08-09 来源:中国氢能与燃料电池网 浏览数:357

“既然是二次能源,何必不就在站内制氢呢?”你可能想不到这句话出自国内氢能储运装备龙头中集氢能研究院院长李怀恩。虽然工作的

“既然是二次能源,何必不就在站内制氢呢?”你可能想不到这句话出自国内氢能储运装备龙头中集氢能研究院院长李怀恩。虽然工作的缘故,我需要经常与李院长沟通,但还是被他这句话所震动了,我想这项可能挤出李院长自身储运装备业务的判断一定是客观,也是理性的。也许我们在讨论各种氢能运输的成本、安全带来的局限性时,忽略了氢能最本质的内涵——二次能源,并因此人为增加了氢能产业链的难度。“二次能源”运输不便,可转换的“一次能源”运输方便不就没有那么麻烦了吗?

储运:氢能产业链最大的瓶颈

在燃料电池满足了汽车基本性能和燃料电池汽车的成本后,需要解决的问题是氢能应用的成本问题。氢气运输的成本和储运的安全性一直横亘在氢气生产与消费之间,储运一直是困扰行业发展的一个难题。

燃料电池技术已经基本成熟,而且成本已经与燃油系统和电动车系统的差距不大,而氢气的制取虽有方法上的差异,但传统制氢方法如天然气制氢、煤制氢、工业副产氢、电解水制氢基本上都属于成熟工艺,氢气作为一般化学原料的制取成本也不算太高。1、煤制氢:当煤炭价格为450元/吨时,煤制氢成本约10元/kg,考虑碳捕集后成本约16元/kg;2、天然气制氢:当天然气成本2.5元/m³时,天然气制氢成本约18元/kg;3、工业副产氢:焦炉煤气副产氢成本9~15元/kg;氯碱化工、轻烃利用、合成氨醇等工艺综合成本13~22元/kg。

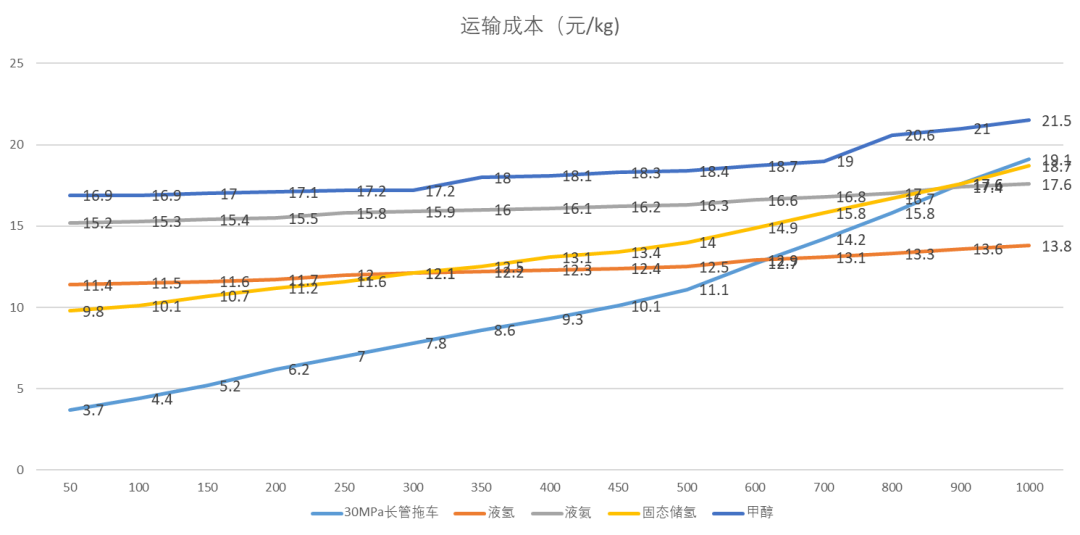

4、电解水制氢:稳定电源下,以成都2023年5月份为例高峰电价为0.7536元/kWh,平段价格为0.5464元/kWh,夜间低谷时段充电价格则低至0.2602元/kWh,如果每4.6度电产1Nm³氢,则高峰段、平段和低谷段制氢成本分别为38.83元/kg、28.15元/kg、13.41元/kg。在储运及加注领域,20MPa长管拖车气态储运百公里运输成本约7.79元/kg;35Mpa日加氢量500kg的加氢站满负荷运行,加注成本约11.33元/kg。如果以制氢成本平均价格18元/kg,再加上实际运行中制氢厂家还要收取20%左右的利润,则出厂价22元/kg左右,到加氢站枪口价41元/kg左右。实际运行中无论是天然气制氢、煤制氢或是工业副产氢,原料成本和设备成本相对比较稳定,变动比较大的是运输成本和气体运营企业的毛利,在供不应求的局面下,能源企业或工业企业的自产氢价格远远低于商业氢气。所以,我们会发现钢铁企业“体内循环”车辆很容易达到经济性。第二个敏感的成本就是运输费用,20MPa的氢气运输车整车+氢气重量接近40吨左右,但实际有效的氢气运输量仅300多公斤,占整车重量的不足1%,主要变动成本来自运输里程所的耗油量,所以,当长管拖车尤其是20MPa的长管拖车运行里程增加时,费用就会增加。因为国内燃料电池汽车主要示范区如粤港澳、长三角地区并非氢气主要生产地,所以,实际运行过程中氢气的运输成本达到10-15元/kg,氢气枪口价格达到60元/kg以上。传统制氢不是瓶颈、燃料电池技术也已经突破,实际最大的瓶颈是氢气的运输。尤其是在韩国、日本等国家,他们需要通过国际贸易来解决氢气供应的问题,所以,氢气的长途运输就成为一个重要的问题。在这种情况下,各国纷纷寻求氢气的储运方案,包括低温液氢,固态储氢、有机化合物储氢等等,但都不便宜。除了成本,高压和液氢的安全管理难度也远远高于液体能源。现行的高压输氢可以通过升压来降低一些成本,当长管拖车压力到30MPa时百公里运输成本可以降至5元/kg,长管拖车压力到52MPa时可以降至3.5元/kg,而在500km以内,其他储运方式都比高压储氢贵,虽然长距离费用变化不大,起点都在10元/kg或以上。现实中高压输氢已然成为氢能发展的经济性障碍,除了大规模应用的管道运输,想要用其他的运输方式降低成本非常困难。

图1 各种运输方式运输成本(元/kg)

资料来源:中集氢能

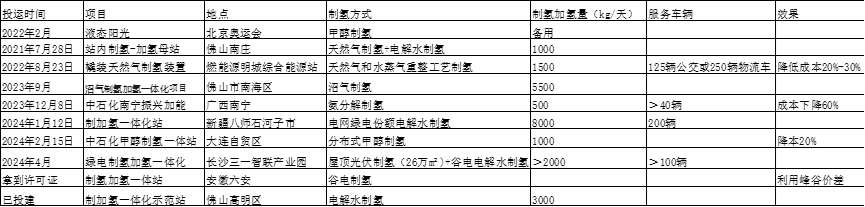

站内制氢,也就是制氢加氢一体站将制、储、运、加多个环节压缩到一个区域,减少了运输过程中的压缩、液化或固态储氢催化的过程,将大大节省运输成本。国内制加氢一体站典型案例站内制氢可以有多种方式,包括利用谷电或绿电电解水制氢、天然气制氢、甲醇制氢、氨制氢、沼气制氢等多种方案。目前,全球大约有500多座一体化制氢站在建或运行。很多日本、欧洲、北美加氢站采用一体化站内制氢加氢站运行模式,中国是全球最大的甲醇、合成氨生产国,而且在电解槽领域也有优势,一体化制氢加氢站是目前加氢站实现商业化运行的重要模式。目前,国内已经有多地已经开展了制加一体化项目的运行或建设,并在一些项目中看到了经济性或降本路径。2020年10月,由中集安瑞科与大连化物所联合开发的“液态阳光(绿色甲醇)”现场制氢通过了中国产业促进会组织的技术成果鉴定,并通过了液态阳光加氢站安全运行专家论证,2022年2月作为张家口可再生能源示范区冬奥示范项目运行。

中集安瑞科的整套氢能撬装装备占地面积较小,可广泛应用于港口码头、公路场站及大型交通工具等多种制氢用氢场景。其碳回收装置可将制氢过程产生的二氧化碳液化回收利用。将二氧化碳转化为液态阳光甲醇是运用碳捕获利用(CCU)技术,在获得液态能源产品的同时实现可再生能源转化利用、二氧化碳减排和大规模储能,比碳捕集与封存技术(CCS)更加灵活,且环境更加友好。佛山是我国燃料电池汽车先行示范城市,也比较早就遭遇了氢气供应的瓶颈,为解决氢气供应的成本和缺口,在国内率先尝试站内制氢。

2020年底便论证开工建设南庄站内制氢-加氢母站项目。2021年7月28日,国内首套日产氢气1000kg的站内天然气制氢加氢加气一体站在佛山南庄顺利试运行。如果对照当地氢气价格60元/kg,一年可以赚1370万元,如果卖50元/kg,一年可以赚790万左右。正常运行两年可以收回加氢站制氢部分的增量投资。2021年2月9日,佛燃能源集团股份有限公司正式启动“橇装制氢装备研发”和“液氢储氢加氢站项目”。2022年8月23日,中国海油发布,我国首套自主研发的橇装天然气制氢装置在广东佛山明城综合能源站正式投用,这套装置可以整体安装、整体移动。该套自主研发的橇装天然气制氢装置采用天然气和水蒸气重整工艺制氢,可从城市天然气管道就地取气,从集中制氢厂使用长管拖车运氢到站相比,可使氢气终端成本降低20%至30%。

明城站天然气制氢规模为1500kg/日,可满足公交车125车次或物流车250车次的加氢需求。项目分两期建设。2022年8月19日,由紫金矿业旗下福大紫金自主开发的全国首座氨现场制氢加氢一体示范站在福州长乐正式启动。

该项具有三重意义:

一是突破了氢能产业发展的安全性“卡脖子”技术瓶颈;二是大幅度降低了终端用氢成本和加氢站建设成本;三是实现以氨为储能载体的全链条零碳绿色能源循环经济。

2023年9月,全国首个大规模沼气制氢加氢一体化项目——瀚蓝可再生能源(沼气)制氢项目已于日前在佛山市南海区正式投产,年产氢气约2200吨。结合氢能工业、交通运输等领域的应用,对传统能源的替代效应,预计可减少二氧化碳排放近100万吨。

2023年12月8日,国内首座商用分布式氨制氢加氢一体站——南宁振兴加能站在广西建成并成功试投产。广西南宁振兴氨分解制氢加能站,采用“制、储、加、运”一体化全产业链模式。液态氨到站卸入储氨罐,送至制氢舱后,通过自主研发的氨分解-氢气纯化一体化工艺,分解出氢气和氮气,再经过压缩和分离提纯,氢气从制氢舱产出,即可通过管束车运送到周边场站或直接加入车内。氨分解制氢是站内制氢的技术路线之一,相比传统加氢站,该站增加了制氢环节,设计氢气回收率达96%以上。

2024年1月12日,兵团首个商用制加氢一体化站和氢能重卡运营项目在石河子投入运行。制加氢一体化站和氢能重卡运营项目由师市招商引资的新疆氢联世纪有限公司建设。项目利用石河子现有电网的绿电份额,通过电解槽进行绿氢制取,绿氢通过氢能重卡进行消纳。项目计划总投资5亿元,满产后日产氢气可达8吨,可满足200辆左右氢能重卡的运营。2024年2月15日,由中石化北方能源(大连)有限公司建设的国内首个分布式甲醇制氢加氢一体站,在大连自贸区正式投用。甲醇制氢加氢一体站采用了制、储、加、运一体化发展的全产业链模式。相比加氢站传统,该站增加了制造环节,用氢成本约可降低20%以上。

2024年3月,三一绿电制氢加氢一体站建设在长沙完成。站点制氢的电能主要来源于三一智联重卡产业园内铺设的26万㎡的光伏发电设备。站点总投资超3700万元,占地6300平方米,主要用于满足三一氢能电池车辆、三一氢能源重卡和氢能源搅拌车等设备测试加氢需求。制氢设备是由三一自主研发,每日的制氢加氢量不少于2吨,是国内首个具备运行条件的2000kg级制氢加氢一体站。增压储存区总储氢量超过1000kg,可满足4台氢能源车辆同时加注氢气,每天可服务氢能源车数量超过100辆。三一称,这座站点有望在除去国家补贴的情况下做到氢油同价。

另外,2023年11月,安徽省六安金安经济开发区拿到了安徽省首个制氢加氢一体站的经营许可证。该站额定产氢量180kg/天,可覆盖当地两条公交线路的加氢需求,示范站通过屋顶光伏和网电谷电制取氢气,再通过管道直接送到一墙之隔的加氢站,实现非化工园区一体化制氢加氢服务。该站建成后,氢气价格可以降到30元/kg以内。该项目能源转换效率40%,该项目在低谷时制氢,在尖峰时放电,通过峰谷价差(安徽达到0.9元/度)获取收益,基本上可以覆盖项目的运营成本。2024年1月16日,佛山市高明区佛铁制氢发展有限公司高明区制氢装备智造项目暨3000kg级电解水制氢加氢一体化示范站进入施工建设阶段。项目设计年产制氢装备规模为(1000Nm³/h)300套,相应建设应用示范展示区(3000kg级制加氢一体化示范站)、检测试验平台、及研发办公区。项目总投资约3.63亿元,项目达产后年生产总值约为24.31亿元人民币。

表1 国内主要制加氢一体站项目

资料来源:根据公开资料整理

相比之下,国外加氢站没有国内化工园区的限制,天然气制氢是成熟的技术,日本美国主要以天然气制氢为主。2019年我到日本福冈市也参观过一个三菱化工建造的污水处理厂沼气制氢的项目。多地站内制氢政策性突破2023年6月,上海、广东先后推出制加氢一体站建设相关支持政策。上海市经信息委智能制造推进处处长韩大东在2023长三角燃料电池产业高峰论坛暨燃料电池产融对接路演会上表示,上海正推动临港、嘉定等重点区域开展加氢站现场制氢试点;广东省住房城乡建设厅、发展改革委等12部门共同印发《广东省燃料电池汽车加氢站建设管理暂行办法》,允许在非化工园区建设制氢加氢一体站。

2023年7月,安徽省六安市委市政府印发《六安市新能源汽车产业配套基地建设行动计划》;9月22日,为了支持六安市有关氢能龙头企业做大做强,提高市场占有率,探索建设制氢加氢一体站,积极在制氢、加氢领域培育新的市场主体,起草《六安市加氢站管理暂行办法》(征求意见稿),允许在非化工园区建设制氢加氢一体站。制氢加氢一体站规模不得超过3000kg/d,储氢容器总容量不得超过3000kg。

2023年8月29日,内蒙古城建厅就政协委员《关于加快氢燃料重卡产业发展的提案》给予答复,表示下一步将优先在氢源有保障、产业基础好、燃料电池车推广应用多的呼和浩特市、包头市、鄂尔多斯市、乌海市推进加氢站建设,探索站内制氢、储氢和加氢一体化的加氢站新模式。2023年11月15日,吉林省人民政府印发《吉林省氢能产业安全管理办法(试行)》。管理办法对氢能产品的定义是“氢能产品是指不按照危险化学品管理的、作为能源使用的氢产品。”对电解水制氢(太阳能、风能等可再生能源)等绿氢生产项目及其制氢加氢一体站不需在化工园区内建设。

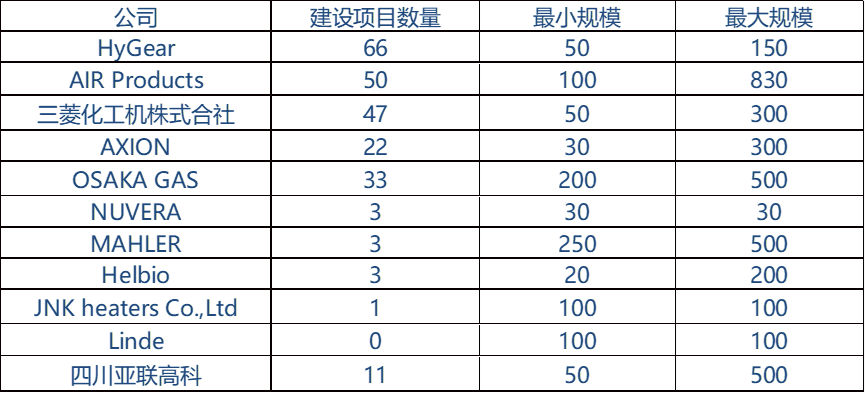

对氢能企业按行业类别归口安全监督管理。化工企业的氢能生产,应取得危险化学品安全生产许可;绿氢生产不需取得危险化学品安全生产许可。2024年3月19日,中国石化联合国内数十家氢能头部企业发布了国内首个《制氢加氢一体站技术指南》团体标准。该标准的制定为未来制氢加氢一体站的建设提供了依据。站内制氢带动紧凑型设备的需求对于化工产品或能源裂解制氢一般需要有化工原料或天然气资源,沼气制氢可以复制但资源亦是有限,对天然气资源并不丰富的中国来说,预计电解水制氢将会成为最普及的现场制氢方式。打破化工园区的束缚就意味着未来加氢站建站地址更加接近市场,与此同时,因为城市交通中心寸土寸金,加氢站对设备的小型化和紧凑性要求更高。中集液态阳光项目和佛山明城综合能源站都采用的撬装装置,更加具有灵活性。而长江三峡的“氢舟一号”项目采用的则是占地面积更小的PEM制氢。天然气制氢是最成熟的技术,但未来站内制氢会有碳捕集要求。天然气制氢龙头企业亚联高科董事长王业勤说,过去他们的一些设备服务于电子产业,大部分都不在化工园区,就连北京的望京也有天然气设备在运行。但小型装备具有优势,亚联认为国外小型的制氢技术是一体化天然气加氢站的关键。

表2 国际市场天然气制氢代表企业业绩(单位Nm³/h)

资料来源:亚联高科

表3 日本、美国在运行的站内重整制氢加氢站(部分)

资料来源:亚联高科

2024年年初,拥有超过13年的绿色制氢经验的HNO International (HNOI),研制的紧凑型加氢站(CHRS™)在德克萨斯州休斯顿的一个氢气工作场所为丰田Mirai成功加氢。CHRS是一种创新的、节省空间的加氢系统,经过精心设计,可以通过阴离子交换膜(AEM)电解从水中提取高质量的、燃料电池级的清洁氢气,用于生产、储存和分配。这项开创性的技术确保了安全高效的加氢过程,同时满足了最高的氢标准和认证,将其定位为可持续未来的理想解决方案。

在此基础上,丰田于2024年3月完成了对AEM电解槽初创企业Ecolectro的A轮投资。Ecolectro是绿色制氢领域的初创企业,在康奈尔大学进行的开创性研究的基础上,Ecolectro开发了专有的AEM电解槽(阴离子交换膜),他们在膜基电解槽中使用AEM技术,达到了同类最佳性能里程碑:Ecolectro在电流密度

版权与免责声明:

凡注明稿件来源的内容均为转载稿或由企业用户注册发布,本网转载出于传递更多信息的目的,如转载稿涉及版权问题,请作者联系我们,同时对于用户评论等信息,本网并不意味着赞同其观点或证实其内容的真实性;

本文地址:http://h2fc.net/Technology/show-2239.html

转载本站原创文章请注明来源:中国氢能与燃料电池网

氢能与燃料电池产业

微信扫描关注