微信扫描二维码,即可将本页分享到“朋友圈”中。

2024-09-19 来源:氢能汇 浏览数:818

质子交换膜(Proton Exchange Membrane,PEM),作为现代能源转换技术中的核心组件,正引领着一场能源利用的革命。氢能汇将从定

质子交换膜(Proton Exchange Membrane,PEM),作为现代能源转换技术中的核心组件,正引领着一场能源利用的革命。氢能汇将从定义、特点、类型到技术优势、用途等方面为您全面而深入地介绍质子交换膜的各个方面,以期为读者提供一个清晰、全面的认识。

质子交换膜的定义

质子交换膜(Proton Exchange Membrane,简称PEM)是一种特殊的半透膜,主要设计用于传导质子,同时充当电子绝缘体和反应物屏障。它通常由高分子聚合物材料制成,这些材料在特定的化学环境下能够保持高度的质子传导性和化学稳定性。

这种膜在质子交换膜燃料电池(PEMFC)或质子交换膜电解器中的基本功能是分离反应物和传输质子,同时阻止电子通过膜的直接传导。质子交换膜不仅是电解质的载体,还是氢气和氧气发生电化学反应的场所,其性能直接影响到燃料电池的效率和寿命。

质子交换膜的类型

根据材料成分和制备工艺的不同,质子交换膜可以分为多种类型。以下是几种常见的质子交换膜类型:

1. 全氟磺酸膜

全氟磺酸膜是目前应用最广泛的质子交换膜材料之一。这类膜通常由全氟磺酸聚合物制成,具有优异的质子传导性、化学稳定性和机械强度。

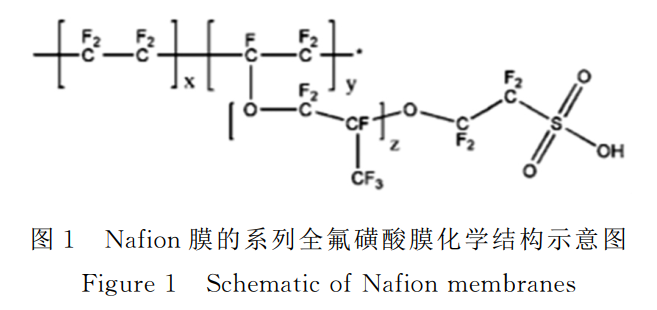

20世纪60年代,杜邦公司研发出Nafion系列全氟磺酸膜,Nafion系列膜的强疏水性主链由四氟乙烯共聚物组成,其化学结构示意图如图1所示。

使膜可以在强酸性和强氧化性的电解液中稳定存在;侧链亲水性磺酸基团由乙醚支链固定于全氟主链上,亲水性侧链和疏水性主链使得膜中可以形成亲疏水性相分离结构。

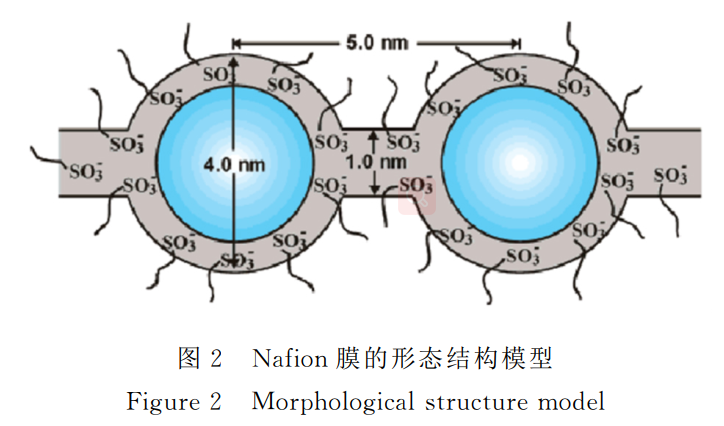

图2是Nafion膜的形态结构模型,这一模型(群聚-网络模型)解释了水和离子在膜中的传输机理:全氟烷基醚形成孔径4.0nm的反向胶粒,排列成有1.0nm通道的晶格结构,通道内表面是亲水性的磺酸基团,这样就可以使正电荷基团(如质子)通过跳跃的方式通过。该模型也为Nafion系列膜的研究提供了理论基础。2008年,Klaus等针对Nafion膜提出了平衡水通道模型,该理论认为:带有磺酸基团的全氟烷基醚侧链聚集成离子簇,形成可供质子传输 的孔径1.8~3.5nm的水通道,进一步解释了Nafion膜的质子传输机理。

2.部分氟化膜

相较于全氟离子交换膜,部分氟化离子交换膜具有相对较高的性价比。它采用成本较低的部分氟化聚合物作为离子交换膜的基体,一定程度上保留了氟化物化学稳定性高的优点,同时将离子交换基团引入到部分氟化物基体中以保证膜的离子传导性。

膜基体通常采用部分氟化聚合物包括乙烯-四氟乙烯共聚物(ETFE)以及聚偏氟乙烯(PVDF)等。BAM3G膜是这类膜材料的典型代表。BAM3G膜的制备成本低于PFSA膜,而且具有较好的化学稳定性和机械强度。但是BAM3G膜的制备工艺复杂,而且这种产品的目前成本仍然很高。

3.复合质子交换膜

由于受到全氟磺酸树脂自身强度和制备工艺的限制,全氟磺酸质子交换膜及部分氟化聚合物质子交换膜的机械强度较低、溶胀严重,并且厚度较厚,目前较难制备可以实用的低于25μm厚度的质子交换膜。为了进一步降低膜厚度,提高自身强度和降低溶胀,美国Gore公司研制出了聚四氟乙烯(ePTFE)增强型复合PEM。这种复合PEM将全氟磺酸膜(PSFA)填充到聚四氟乙烯(PTFE)的微孔当中,在保证膜的机械性能的前提下,使膜的厚度进一步降低至10~20μm,甚至更低,相应的质子导电性得到大幅提高。

4. 非氟膜

非氟膜是指不含氟元素的质子交换膜材料。这类膜通常采用其他高分子聚合物作为基材,并通过磺化等化学改性方法来提高质子传导性。非氟膜具有成本低、易于加工和环保等优点,但在化学稳定性和质子传导性方面仍需进一步改进。磺化聚醚醚酮(SPEEK)是一种价格便宜、选择性高、电导率高的非氟膜,这种非氟膜是由聚醚醚酮材料磺化得到,聚醚醚酮是主链中含有链节的线性芳香族高分子化合物,材料耐高温、机械性能好、耐化学腐蚀。磺化度对膜的吸水溶胀性能、机械性能、活性离子的渗透性、电池性能有很大的影响。

质子交换膜的工作原理

质子交换膜燃料电池的工作原理实质上是水电解的逆反应。在水电解过程中,电能被用来驱动水分解产生氢气和氧气。而在PEMFC中,氢气和氧气在电化学反应中重新组合,释放出能量,生成电能和其他副产品。

质子交换膜工作原理

质子交换膜的特点

质子交换膜的特点主要体现在其高效的质子传导能力、良好的稳定性、化学稳定性和热稳定性、选择性透过性以及对温度的敏感性。

1. 高质子传导性质子交换膜的核心特性在于其高效的质子传导能力。在燃料电池中,氢气在阳极侧被催化分解为质子和电子,质子通过质子交换膜迁移到阴极侧,与氧气结合生成水并释放热量。这一过程中,质子交换膜的质子传导性直接决定了燃料电池的电流密度和输出功率。

2. 化学稳定性由于质子交换膜通常工作在酸性环境中(如氢离子浓度较高的电解质溶液),因此必须具备良好的化学稳定性。这意味着膜材料需要能够抵抗酸腐蚀、氧化和降解等化学过程,以确保燃料电池的长期稳定运行。

3. 低电子导电性为了保持燃料电池的高效率,质子交换膜必须有效地阻止电子的通过。这是因为如果电子能够直接通过膜材料,那么它们就会绕过外部电路,导致燃料电池无法产生电能。因此,低电子导电性是质子交换膜的一个重要特性。

4. 机械强度在燃料电池的组装和运行过程中,质子交换膜需要承受一定的物理应力。因此,膜材料需要具备一定的机械强度,以确保其在使用过程中不会破裂或变形。

5. 气体阻隔性为了防止氢气和氧气在燃料电池内部直接混合并发生燃烧反应,质子交换膜还需要具备良好的气体阻隔性。这意味着膜材料需要能够有效地阻止氢气和氧气的渗透和扩散,以确保燃料电池的安全运行。

质子交换膜的工艺方法

质子交换膜的制膜工艺直接影响膜的性能,目前制膜工艺主要有两种:熔融成膜法和溶液成膜法。

1. 熔融成膜法

熔融成膜法也叫熔融挤出法,是最早用于制备PFSA质子交换膜的方法。制备过程是将树脂熔融后通过挤出流延或压延成膜,经过转型处理后得到最终产品。熔融挤出法由杜邦公司率先完成商业化生产,索尔维的Aquivion系列产品也采用类似工艺,使用的原材料为短侧链全氟磺酸(PFSA)。

这种方法制备的薄膜厚度均匀、性能较好、生产效率高,适合用于批量化生产厚膜,且生产过程中无需使用溶剂,环境友好。

缺点在于,一方面由于工艺特点,熔融挤出法无法用于生产薄膜,无法有效解决 PFSA质子膜成本的问题,另一方面,经过挤出成型制成的膜还需进行水解转型才能得到最终产品,在这一过程中较难保持膜的平整。鉴于上述问题无法从根本上得以解决,熔融法在质子交换膜领域的研究和应用呈现下降趋势。

2. 溶液成膜法

溶液成膜法是目前科研和商业化产品采用的主流方法。其大致制备过为:将聚合物和改性剂等溶解在溶剂中后进行浇铸或流延,最后经过干燥脱除溶剂后成膜。溶液成膜法适用于绝大多数树脂体系,易实现杂化改性和微观结构设计,还可用于制备超薄膜,因此备受关注。

溶液成膜法根据后段工艺的差别可以进一步细分为溶液浇铸法、溶液流延法和溶胶-凝胶法。

A.溶液浇铸法

溶液浇铸法是直接将聚合物溶液浇铸在平整模具中,在一定的温度下使溶剂挥发后成膜。这种方法简单易行,主要用于实验室基础研究和商业化前期配方及工艺优化。

B.溶液流延法

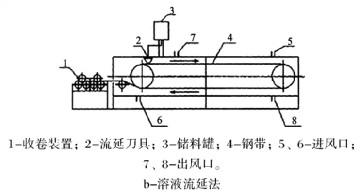

溶液流延法是溶液浇铸法的延伸,可用于大批量连续化生产,因此目前商业化产品(主要是PFSA质子交换膜)多采用溶液流延法。溶液流延法可通过卷对卷工艺实现连续化生产,主要包括树脂溶解转型、溶液流延、干燥成膜等多道工序,相比于熔融挤出法,其工序更长、流程较为复杂、溶剂需要进行回收处理,但优势在于产品性能更佳且膜厚更薄。主要生产公司有:美国戈尔Gore-select系列膜、杜邦第二/三代Nafion膜、旭化成Acflex膜、旭硝子Flemion膜、东岳集团等。

C. 溶胶-凝胶法

溶胶-凝胶法通常用于制备有机-无机复合膜,利用溶胶-凝胶过程来实现无机填料在聚合物基体中的均匀分散。简要制备过程如下:将预先制备好的聚合物均质膜溶胀后浸泡在溶解有醇盐(Si、Ti、Zr等)的小分子溶剂中,通过溶胶-凝胶过程将无机氧化物原位掺杂到膜中得到复合膜。通过这种方式制成的有机-无机复合膜性能一般优于直接溶液共混成膜,用这种薄膜制成的氢燃料电池在130°高温下仍能保持稳定工作,但无法实现薄膜的大批量连续化生产。

质子交换膜的技术优势

质子交换膜的技术优势主要体现在其高质子传导能力、稳定性、多样性、环境适应性和广泛应用上。这些优势使得质子交换膜成为了氢能产业和燃料电池技术中不可或缺的关键材料。

1. 高能量转换效率

与传统电池相比,质子交换膜燃料电池具有更高的能量转换效率。这是因为燃料电池直接将氢气的化学能转化为电能和水热,避免了传统电池中的化学反应和能量转换过程中的能量损失。因此,质子交换膜燃料电池在能源利用方面具有更高的效率和更广泛的应用前景。

2. 快速启动和响应

质子交换膜燃料电池具有快速启动和响应的特点。在需要时,燃料电池可以迅速达到额定功率并稳定输出电能;在负载变化时,燃料电池也能够迅速调整输出功率以满足需求。这种快速响应能力使得质子交换膜燃料电池在交通运输、应急电源等领域具有广泛的应用价值。

3. 环境友好

质子交换膜燃料电池在运行过程中只产生水和热作为副产品,无有害排放物产生。这种清洁、环保的能源转换方式符合现代社会的可持续发展理念,对于减少环境污染和应对气候变化具有重要意义。

4. 模块化设计

质子交换膜燃料电池系统通常采用模块化设计方式,可以根据不同的应用场景和需求进行灵活配置和扩展。这种模块化设计不仅提高了系统的可靠性和可维护性,还降低了系统的成本和复杂度,使得质子交换膜燃料电池在更广泛的领域得到应用和推广。

质子交换膜的应用场景

质子交换膜在多个领域都有广泛的应用,主要包括:

燃料电池:质子交换膜燃料电池是将氢气和氧气的化学能通过电化学反应转化为电能、热能和其他反应产物的发电装置。质子交换膜是该电池的核心材料,负责隔离氢气和氧气并传递质子。

电解水制氢:质子交换膜、催化层与扩散层组成的膜电极,是水电解槽物料传输和电化学反应的主要场所。这种应用极大缩短了阴极、阳极之间的距离,提高了电解效率和氢气的纯度。

化学储能电池:全钒液流电池是一种以金属钒离子为活性物质的液态氧化还原可再生电池。质子交换膜允许不同价态的钒离子在正负极之间进行氧化还原反应。

质子交换膜的生产企业

科润新材料

苏州科润新材料股份有限公司成立于2019年,由国家万人计划专家杨大伟(06年毕业于中国矿业大学)创办,拥有近10年的全氟离子膜与质子交换膜研发制造经验。经过十多年的科研攻关,其技术团队解决了我国钒液流储能电池和氢燃料电池领域核心膜材料的瓶颈问题,实现了全氟磺酸质子膜的自主生产,为我国钒电池行业提供了90%以上国产全氟离子膜产品。2021年,完成一亿元B轮融资后科润新材料拟投3亿元建年产500吨全氟磺酸树脂生产项目,向质子交换膜原材料领域布局。

东岳未来

东岳未来氢能成立于2017年12月19日,注册于淄博市东岳经济开发区,是国内唯一实现全氟质子交换膜全产业链量产技术突破并拥有大规模供应能力的企业,燃料电池膜产品性能达到全球先进水平。此外,东岳的质子交换膜拥有全部自主知识产权及核心技术工艺,将这一高技术含量的关键材料成功推向市场。2020年11月,东岳未来氢能150万m2/a燃料电池膜一期工程正式投产,一期项目年产量为50万m2。东岳未来氢能共设南北两个厂区,南区为150万平方米燃料电池质子膜生产厂区,由综合研发中心和国际先进的标准化膜车间组成;北区为燃料电池质子膜配套工程,以提供全产业配套的高科技关键材料。

汉丞科技

浙江汉丞科技浙江汉丞科技有限公司成立于2016年,其技术负责人是美国戈尔公司前技术总监,技术研发团队以两院院士及国家专家为核心所组成,其主要致力于研发、生产、销售世界领先的含氟高分子材料、纳米微孔薄膜,应用在安全防护、新能源电池、航天航空航海防腐密封隐身材料、节能环保、医疗等关键核心技术。汉丞新材料科技公司已开发出10-12微米的质子交换膜产品,已建成了年产30万平的质子交换膜生产线,未来还将扩建至100万平。汉丞Hyproof增强型全氟磺酸质子交换膜是一种超薄增强型复合膜,可用于燃料电池质子交换膜电极、水电解制氢隔膜、储能电池隔膜及许多电化学应用。具有良好的质子选择性,高机械强度,高离子传导率,低溶胀形变,耐强酸,使用寿命长等特点。

氢辉能源

氢辉能源成立于2021年11月,位于深圳龙岗区,是一家专注于质子交换膜(PEM)电解水制氢关键材料及部件的国产化、产业化,及相关检测设备的研发、生产、销售及技术服务的企业。2023年7月,氢辉能源4GW质子交换膜产线建成落地。氢辉能源BriPEM双增强型质子交换膜拥有物理、化学双增强的特性。产品采用具有良好化学稳定性、质子传导性、气体分离性的全氟磺酸树脂作为固体电解质,高强度聚合物作为增强骨架,具有低阻抗,高选择性和高机械稳定性等特点;另外,该产品通过化学增强使其在腐蚀性环境中具有较高化学稳定性和较低的渗氢电流。同时,BriPEM质子交换膜通过添加功能纳米粒子和自由基捕捉剂,大幅降低膜的气体渗透,抑制自由基形成,消除产生的自由基,使得质子交换膜具有较高的耐久性。

清驰科技

清驰科技具备长效耐久性添加剂、低杂质树脂分散液、高强度ePTFE增强膜等三项核心技术优势,使用可控原料生产的全环节国产化高性能燃料电池质子交换膜,在理化、极化和耐久性能方面全面达到与同等厚度进口PEM一致或更优。目前已通过多家头部膜电极和电堆厂家测试,即将实现规模化上车应用。清驰科技针对液流电池行业推出增强型质子交换膜,可以帮助客户显著提高电流密度。清驰科技的添加剂、骨架膜和低杂质原料等核心技术则保证了薄膜具备高强度、高阻钒、长寿命优势。此外,清驰科技在研的增强型高效率水电解制氢用质子交换膜也将于今年底推向市场。

全柴动力

2020年12月全柴集团发布定增预案,新增氢燃料电池系统产品。公司积极开展氢燃料电池核心零部件及系统模块的自主研发,围绕材料、工艺、结构、控制等几大方面进行研究,形成自主完整的生产路线和制备工艺。相比于进口产品,项目拥有较大的价格优势和发展空间。公司在氢燃料电池智能制造建设项目中投资1.36亿元,在燃料电池核心零部件质子交换膜、膜电极领域,目前已初步具备批量化生产的前提条件,非公开发行完成后,可以加速氢燃料电池核心零部件及系统模块的研发、量产进度。2023年全柴集团控股子公司元隽氢能已完成生产基地的建设,建成质子交换膜涂布生产线、CCM阴极涂布线、CCM阳极涂布线、膜电极组件七合一生产线、电堆装配线和系统装配线等产线,具备年产质子交换膜2万平米、CCM2万平米、膜电极组件10万片、电堆和动力系统2000台套的能力。在技术方面,公司正围绕质子交换膜、膜电极等核心零部件产品进行关键性能提升和生产工艺优化。目前尚未实现商业化应用。

素材来源:武汉之升新能源订阅号、液流电池百科全书

朴为资本、《氢燃料电池质子交换膜研究现状及展望》

版权与免责声明:

凡注明稿件来源的内容均为转载稿或由企业用户注册发布,本网转载出于传递更多信息的目的,如转载稿涉及版权问题,请作者联系我们,同时对于用户评论等信息,本网并不意味着赞同其观点或证实其内容的真实性;

本文地址:http://h2fc.net/Technology/show-2630.html

转载本站原创文章请注明来源:中国氢能与燃料电池网

氢能与燃料电池产业

微信扫描关注