微信扫描二维码,即可将本页分享到“朋友圈”中。

2023-01-16 来源:全球氢能、能源情报、深圳大学图书馆 浏览数:535

推广氢能有助于应对气候变化并遏制全球变暖进程,多国正在加速发展氢能产业,为生产、存储和运输氢能投入大量资金。电解水制氢是

推广氢能有助于应对气候变化并遏制全球变暖进程,多国正在加速发展氢能产业,为生产、存储和运输氢能投入大量资金。电解水制氢是氢能生产的关键技术之一。在理想情况下,电解水制氢的原材料成本低廉、供应充足,应当仅使用可再生的水资源和电力。目前,各国正在着力开发电解水制氢技术,以提高电解装置效率、降低制氢成本并扩大市场规模。

图源视觉中国

2022年5月,欧洲专利局(EPO)和国际可再生能源署(IRENA)联合发布《专利洞察报告:制氢电解槽创新趋势》(Patent Insight Report: Innovation Trends in Electrolysers for Hydrogen Production)(以下简称“报告”),该报告研究分析了2005至2020年用于水电解生产氢气的电解槽领域的专利申请状况和此项技术的发展趋势。该报告的主要发现之一是自 2005 年以来制氢技术的专利申请数量平均每年增长 18%。

该报告追踪了2005-2020年专利申请情况,部分结论如下:

2016 年,水电解技术的同族专利数量超过了从化石资源(例如固体或液体煤和油基氢源)制氢相关的专利数量。

2018 年,基于更便宜矿物的电催化剂的发明数量超过了基于更传统但更昂贵的电催化剂(使用金、银、铂或其他贵金属)的发明数量,证实了对更便宜替代品的推动。这种趋势在中国专利申请的激增中得到明显体现。

光电解是一项很有前景的新兴技术,可以将电力和氢气生产集成在一个步骤中,从而有可能降低生产成本。报告指出,该领域的国际专利家族数量高于平均水平,50%的该领域专利申请人是高校。

现在世界对清洁能源的需求十分强烈。尽管专利申请量急剧增加,但该报告强调,仍需要对电解槽技术进行重大创新,以进一步降低其成本以进入工业应用。

电解水制氢的五大创新领域

2016年,电解水制氢领域的专利申请数量首次超越化石燃料制氢专利申请数量。此后,化石燃料制氢相关专利申请数量逐年减少。这说明国际社会对推进电解水制氢技术发展已达成共识,各国为此都制定了相关战略。日本、美国、德国、法国和中国等国在电解水制氢领域处于领先地位。

要提高电解装置效率、降低电解水制氢成本,需要推进技术创新。近年来,电解水制氢5个子技术领域的专利申请情况呈现出不同的趋势。

图 不同国家与地区(分别是欧洲、日本、中国、美国、韩国、其他地区)与电解制氢五个子技术领域相关的国际专利国家份额的汇总图。其中国家是指专利申请人所在的国家。欧洲将欧洲专利组织的 38 个成员国组合在一起。每列顶部的粗体和括号中的数字是该技术领域的国际专利申请总数。图源IRENA

1.电解槽结构和运行条件

优化电解槽结构和运行条件以提高制氢效率的相关技术备受关注。高温高压的运行条件有助于提高电解装置的效率、增强耐用性并降低成本。2020年,高压电解槽技术专利的申请数量较2016年翻了一番。

日本在此项子技术领域处于领先地位,仅东芝、松下和本田3家企业的相关专利申请数量就占该领域国际专利数量的17%。

2.电催化剂

非贵金属电催化剂相关专利申请数量激增,说明研发重点正转向通过降低材料稀缺性减少电解水制氢成本。材料稀缺性是造成电解水制氢成本高昂的原因,也是此项技术推广的主要障碍,研究人员正在推动用非贵金属材料替代稀缺材料。

2015年以来,非贵金属电催化剂的国际专利数量稳步增加,有助于降低电催化剂材料成本。日本和美国在该领域最为活跃,两国在该领域的国际专利申请数量占比达42%。

3.电解槽隔膜

质子交换膜(PEM,又称聚合物电解质膜)专利申请最为活跃,该技术有助于增强电解槽的耐用性、延长使用寿命。使用更薄的膜可提高电解槽效率、减少耗电量,2010~2017年此项专利数量申请迅速增长。

4.电解槽电堆

对电极、双极板和多孔输送层等元件进行改造可降低电解槽成本。电解槽电堆单位面积电流密度越高,使用寿命越长、各组件成本越低,整体成本越低。2019~2020年,此项专利申请数量有所减少,其原因可能是该技术在减小电堆体积方面的进步空间已很小。

5.光电解

许多研究者正积极开发光电解技术,2015~2017年,光电解相关专利申请量大幅增加。光电解技术可一步完成发电和制氢两项工作,有助于大幅降低制氢成本,但目前该技术尚不成熟,制氢效率不高。

电解水制氢技术研发的热度将持续,这有助于进一步降低电解装置成本并提高制氢效率和产能。技术创新将使绿氢更具成本竞争力,让氢能在去碳化进程和能源转型中发挥更大作用。

中国专利专注国内市场日本国际专利申请领先

2017年,电解水制氢相关专利申请数量超过化石燃料制氢,此后,天然气制氢相关专利数量逐年减少。这说明当前氢能技术研发的重点已转向电解水制氢。这是由于电解水制氢使用的是可再生能源生产的电力,比非可再生能源制氢能耗更低。

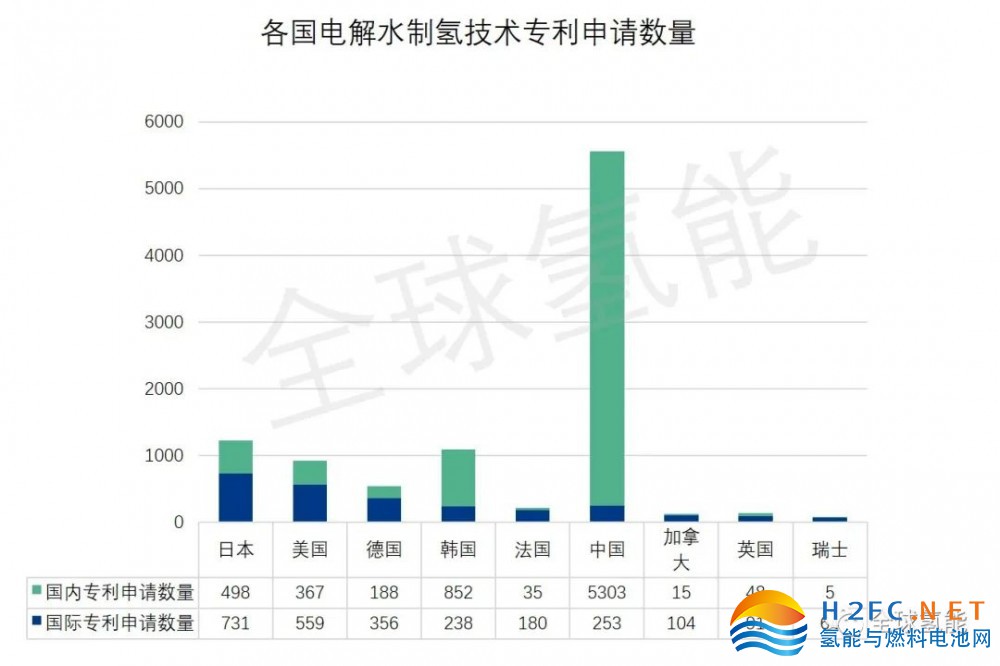

图 2005-2020年期间各国电解水制氢技术专利申请数量,数据资料来源报告

如图所示,电解水制氢相关专利数量增长主要来自中国,中国申请人主要关注国内市场,中国申请的相关专利中仅3%为国际专利。从专利申请总数来看,排在中国之后的依次是日本、韩国、美国、德国和法国。欧盟此前推出了氢能发展战略,将绿氢作为发展的重点,欧洲国家专利申请数量也居于前列。

从国际专利申请数量来看,日本国际专利数量排在首位,之后为美国和德国,这3个国家2005~2020年电解水制氢专利申请数量占国际专利申请总数的52%。中国虽然专注于国内市场,但是近年来国际专利申请数量逐年增加,而日本的国际专利申请数量有所减少,特别是近两年减少的势头更明显。2018~2020年,日本申请的国际专利数量逐年减少,而中国的国际专利申请数量在3年间增长了38%。

推广电解水制氢需考虑用水用地成本

绿氢生产涉及两大关键要素,一是水,二是可再生能源发电。国际能源署(IEA)认为,目前电解水制氢只占全球氢能产能的2%左右,但该技术取代化石燃料制氢的潜力很大。

假设当前全部氢能需求均由电解水制氢技术满足,那么制氢需要的电力将达3600太瓦时,需要的水资源将达6.17亿立方米。这一电力需求已超过欧盟的年发电量,而其用水需求也达到目前全球能源产业用水总量的1.3%,相当于目前天然气制氢产业耗水量的两倍左右。

图源视觉中国

从理想情况来看,电解水制氢技术相比其他制氢方式消耗的水资源更少。如果仅考虑化学反应,使用电解水制氢,每千克氢最少消耗9千克水;使用天然气制氢配合CCUS(碳捕集、利用与封存)技术,每千克氢需消耗13~18千克水;煤气化制氢每千克氢需消耗40~86千克水,具体取决于煤矿开采的耗水量。

然而,考虑到目前电解水制氢工艺效率低和水的脱矿处理,实际上,每生产1千克氢需消耗约20千克水。一套1吉瓦的大型电解装置以75%的效率每年运行8000小时(约11个月),每年可生产15吨氢,根据每千克氢消耗20千克水计算,则将消耗300万吨水,这相当于一座7万人口小城的用水量。

如果利用海水淡化技术,那么即便在水资源紧缺的地区大规模推广电解水制氢也是可行的,水资源就不会成为发展电解水制氢的瓶颈。考虑到设备可能被腐蚀,且氯会影响电解槽的使用寿命,因此水电解制氢对水的纯度要求较高。海水淡化反渗透处理技术每生产1立方米的淡水耗电3~4千瓦时,这对电解水制氢的总成本影响很小,具体而言就是将每千克氢的生产成本提高1~2美分。

就土地占用而言,据IRENA估算,1000吉瓦水电解装置占地面积相当于美国纽约曼哈顿,这种大型电解装置的装机容量密度接近7500兆瓦/平方千米,是陆地风电装机容量密度5兆瓦/平方千米的1500倍。也就是说,要使用可再生能源电解水制绿氢,风电和太阳能发电都会占用大量的土地,而电解装置本身占地面积相对较小。

电解水制氢遭遇关键材料供应的挑战

电解水制氢是在直流电下将水分子分解为氢气和氧气,分别在阴、阳极析出。电解水制氢主要有3种技术路线:碱性电解(AWE)、质子交换膜(PEM)电解和固体氧化物(SOEC)电解。

目前,碱性电解水制氢技术最为成熟、成本最低,更具经济性,已被大规模应用。固体氧化物电解水制氢目前以技术研究为主,尚未实现商业化。PEM电解水制氢技术已实现小规模应用,且适应可再能源发电的波动性,效率较高,发展前景好。

PEM电解装置相比于碱性电解装置的优势,包括操作更为灵活、输出压力较高、尺寸更小等,但其投资成本较高,且使用寿命较短。PEM电解装置使用的材料成本高,因此前期投入高,这是其推广的一大障碍。

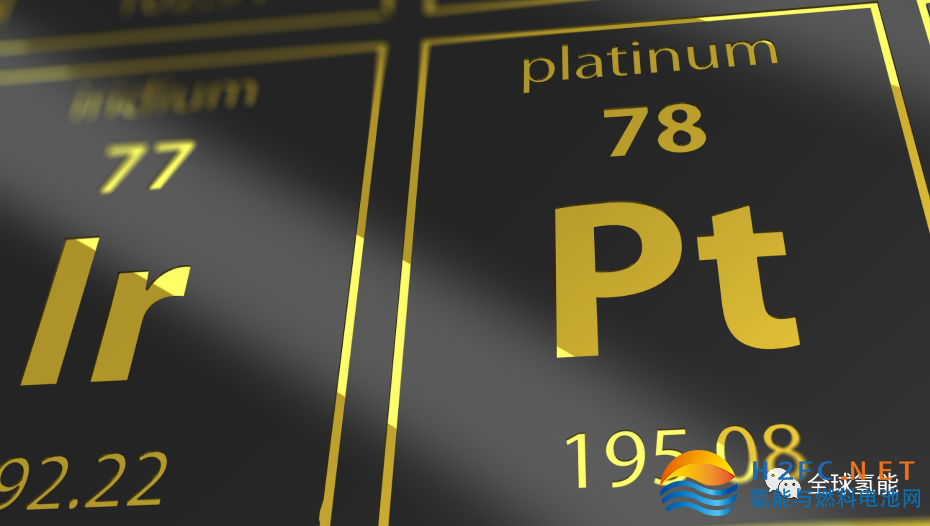

PEM电解装置的双极板使用镀金或镀铂的钛材料,电堆核心也要使用稀有金属。考虑到阳极侧容易氧化,为增强耐用性,还要使用铱这种地球上最稀有的金属。阴极侧常使用铂,不过钽有望成为替代材料。

电池单元使用的稀有金属占PEM电解系统整体成本的近10%,稀有金属已成为推广PEM电解技术的瓶颈,其原因不是稀有金属成本高,而是因为供应链局限性较大。

图源视觉中国

目前,全球铂金属的年产量约为200吨,通过回收汽车和电气设备使用的铂可增加约20%的产量。假设全球所有的铂都用于电解水制氢装置,那么未来10年全球可再部署2000吉瓦的电解装置。假设电解装置的使用寿命为10年,到期后所有退役电解槽使用的铂都能回收再用于电解水制氢,那么到2030年全球可部署4000吉瓦的电解装置。今后几年内有望通过技术创新减少PEM电解装置的铂金属用量,因此铂应该不会成为电解水制氢技术的瓶颈。

不过,目前电解槽每千瓦装机容量对应铱的用量为1~2.5克,而全球铱的年产能仅为7~7.5吨。按照目前的技术水平,全球铱产能只能支持每年增加10~12吉瓦的PEM电解槽。预计未来10年,铱的产能仅能支持30~75吉瓦的PEM电解装置。

鉴于此,稀有金属会严重影响PEM电解装置的推广部署和可再生能源制氢的发展。为避免关键材料供应短缺,还需要进一步创新以减少稀有材料的使用,并尽可能用价格低廉的常见材料来替代稀有金属。

版权与免责声明:

凡注明稿件来源的内容均为转载稿或由企业用户注册发布,本网转载出于传递更多信息的目的,如转载稿涉及版权问题,请作者联系我们,同时对于用户评论等信息,本网并不意味着赞同其观点或证实其内容的真实性;

本文地址:http://h2fc.net/Technology/show-613.html

转载本站原创文章请注明来源:中国氢能与燃料电池网

氢能与燃料电池产业

微信扫描关注