引言:“中国当下主流的制氢方式仍然是煤制氢,但在双碳目标的驱动下,与可再生能源相结合的电解水制氢技术将是制备绿色氢能的主要方式,也必将成为未来氢能源制备市场的主流。碱水制氢作为电解水制氢市场的重要组成部分,在新时代双碳背景下取得了诸多新进展,大规模产业化潜力进一步增大”。

7000亿电解水制氢市场

中国当下主流的制氢方式仍然是煤制氢,但在双碳目标的驱动下,与可再生能源相结合的电解水制氢技术将是制备绿色氢能的主要方式,也必将占据未来绝大部分的氢能源制备市场。

目前来看,因为成本问题,电解水制氢与其他制氢路线相比竞争优势较小,但随着技术发展及电解水制氢规模增加,电解水制氢设备成本降价空间较大。

根据国际能源研究中心数据,2050年电解水制氢市场份额有望从现阶段的不到1%提高至70%,电解系统市场规模预计可以超过7000亿。

在此背景下,包括宝丰能源、隆基股份、阳光能源等在内的上市公司纷纷着手布局电解水制氢业务。

主流的电解水制氢技术路线包括碱性电解水制氢(ALE)、质子交换膜电解水制氢(SPE)及固态氧化物电解水制氢(SOEC)三种。其中,碱水制氢技术发展已经超过百年,是目前发展最为成熟、商业化程度最高的电解水制氢方式。

碱水制氢技术特点

碱水制氢电解槽制造过程中不使用贵金属资源,成本低,同时还具有工作寿命长的优势,这使得碱水电解制氢成为现阶段电解水制氢市场最主要的技术路线。

碱水电解制氢技术发展最为成熟、是商业化程度最高的电解水制氢方式,其电极制造不使用贵金属资源,成本低,是电解水市场的重要组成部分。

经过近30年的积累,中国企业在压力型碱水电解装备制造领域逐步取得了国际领先的地位。

相关企业的碱水制氢业务有业绩,电解槽产品有长期运行的经验,部分企业电解槽已有10年以上的运行经历,产品稳定性良好。比较有代表性的碱水制氢企业包括老三家——718所、苏州竞力、天津大陆,以及新势力——隆基氢能,阳光氢能等。

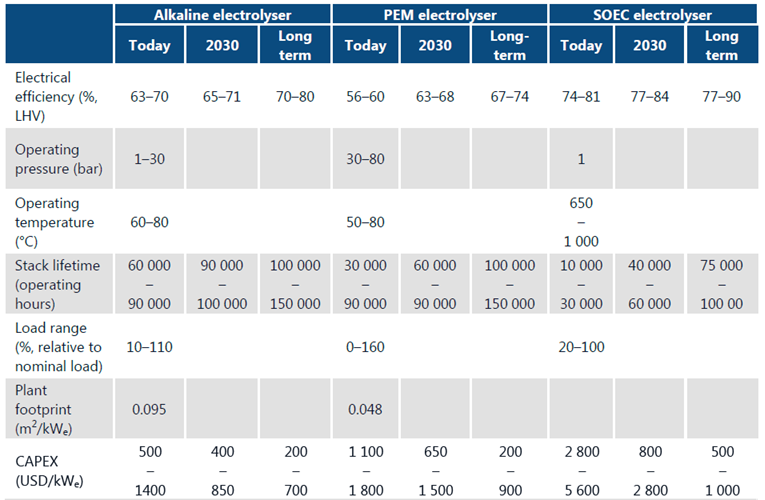

表1 不同电解水制氢路线特点

(来源:The future of Hydrogen, Report by IEA for G20 Japan, 2019)

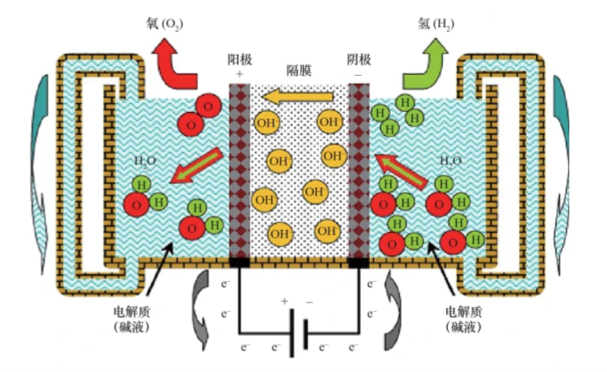

碱水制氢电解装置主要由强碱性电解液、多孔的阴极/阳极、隔膜部件组成。

其中,水分子在阴极被分解为阳离子和氢氧根离子,氢离子在阴极得电子生成氢气(4e-+2H2O → H2+2OH-),而氢氧根离子在电场作用下穿过隔膜材料,到达阳极,并在此失去电子生成水分子和氧气(4OH-→ O2++2H2O+4e-)。电解出的气体会带有碱液,因此,对产出的气体要进行脱碱雾处理。

图1 碱水制氢装置图(来源:能源情报)

传统观点中碱水制氢的局限性——

一直以来,公众认知中碱水制氢的局限性主要有以下几点:

(1)碱性电解槽能源转化效率较低,一般在60%左右;

(2)碱性电解槽响应速度较慢,制氢速度难以灵活调节,难以与具有快速波动性的可再生能源配合。

(3)碱性电解液,以KOH为例,与空气中CO2反应会形成不溶于水的碳酸盐,进一步堵塞多孔催化层,降低电解槽性能。

碱水制氢新技术

新材料

电解槽性能的提升、成本的降低,离不开对材料的新开发、新研究。

其中,天津大陆与有关单位共同开发的新型高效电极在4000 A/m2的电流密度下电极电压为1.80 V,电流密度可进一步提高到5000-6000A/m2;所研发新型隔膜也已工作十多年,与现行隔膜相比,该隔膜的面电阻更低,阻气性能更好,小室电压可降低0.03-0.05V,氧中氢的纯度可提升0.1-0.2%。

除此之外,相关企业在电解槽其他核心部件的新材料也取得了较大进展。

以新型电极材料开发成果为例,某企业自主研发的新型电极材料可以达到5000 A/m2的电流密度值,电极电压为1.84 V,较常规镍网电极2.08 V的电压降低13%。此自研电极材料直流单位能耗为4.4 kWh/Nm3氢气,为电解槽更高的性能提供了技术基础。

天津大陆在电解槽垫片开发上也取得了新进展,其电解槽垫片采用经过多年验证的高强度的塑料合金,抗蠕变性好,安全稳定性好,线胀系数接近钢的线胀系数,抗压强度比普通垫片材料高一倍以上,耐压强度高最高可达5.0 MPa,比国内其他厂家的碱性电解水设备出口压力1.6 MPa更高,可有效降低增压系统带来的电耗,对于制氢设备直接耦合化工领域更具优势。

同类型公司在绝缘垫片开发上也取得了积极成果。据了解,某代表性企业的电解槽所配备的垫片具有回弹性好、抗压性强的特点,技术可靠,已在更严苛场景验证多年,适合电解槽在反复开停机条件下使用,寿命更长久。

新制造

制造方式的优化是实现电解槽降成本的另一重要方式。过去由于应用领域有限,市场规模不大,碱水制氢电解槽生产制造方式以单件小批量供应的订单制造为主。

随着电解水市场的扩大,水电解新势力在生产方式上进行创新,如极框的带材下料冷辊焊接工艺,极框和极板的自动焊接工艺等极大的提高了产品质量和制造效率。

据了解,相关企业已实现电解槽极板的半自动化加工生产,流程涉及极框辊圆、坡口焊接、焊缝检测、消应力热处理、焊接、检漏、加工、清理毛刺等工序,在提高产品质量的同时,大大提高了制造效率、降低了成本。

新系统、新结构

在目前应用最为广泛的1000 Nm3/h电解槽上,各公司对电解槽结构进行了新开发,代表性的有——

(1)电极连接方式上由“1正2负”向“1正1负”发展,具有成本低,连接简单的优势;

(2)极板设计上,由传统乳突极板向平极板/不锈钢网/焊接镍网复合极板发展,对于保证气液流动顺畅,减少气阻具有积极影响;

(3)由原来的“1对1”(1台电解槽对应1套气液分离设备)向“2对1”(2台电解槽对应1套气液分离设备)、“4对1”发展,可极大降低碱水制氢的系统成本。

碱水制氢性能提升

更高的电堆效率

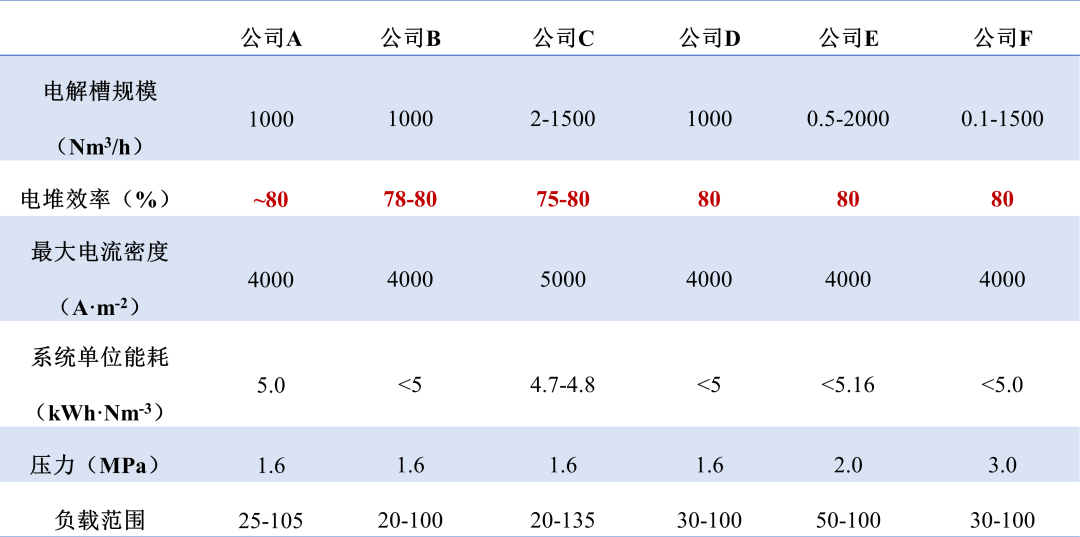

在之前的碱水制氢市场中,市场规模小,技术迭代缓慢,针对于其隔膜、催化剂、电极等部件优化程度较低,造成产气效率较低的问题。但通过近期对代表性企业碱水制氢电解槽产品的调研可以发现,目前的电堆能效普遍可以达到80%的水平,较之前提升较高。

表2 代表性企业碱性电解槽产品参数对比图

(来源:水木易德氢能产业新技术研究报告)

更快的响应速度

根据天津大陆设备公司的实验数据,其碱水制氢电解槽在外加负荷产生变化时,系统可以实现秒级的响应速度,且对电解槽温度、液位、压力等参数影响较小。

区别于之前的传统认知,碱水电解对电源的适应能力,是可以适配大部分的可再生能源的电源需求的。

图2 大陆制氢碱性制氢系统动态响应

(来源:水木易德氢能产业新技术研究报告)

更好的稳定性

依托碱水制氢较长的发展时间,其良好的稳定性得到了长期的运行验证。天津大陆公司于2018年实现1000标方的电解水制氢设备生产运行,现已进行了3年多的工程技术验证,为国内运行时间最长1000标方设备。

同时,同类型企业也依托对承压型电解水制氢技术积累深厚,高度注重新技术安全验证环节,近40年生产的1000余台套电解槽无一起安全重大事故,技术安全稳定性好。

结语

电解水市场发展必要性较高,潜在市场规模大,各上市公司纷纷开展业务布局。

碱水制氢作为目前发展最为成熟的电解水制氢路线,相较其他电解水制氢技术路线具有成本低,运行可靠,寿命长的优势,在电解水制氢市场具有不可替代的地位。

传统观点认为,碱水制氢能源转化效率低,电解槽响应性差,与可再生能源适配性低,阻碍其在新能源领域的发展。

在此背景下,各碱水制氢企业,借助新材料、新制造、新系统、新结构实现对碱水制氢电解槽的进一步性能优化、成本优化,实现了碱水制氢电解槽80%左右的电解槽能效、更快的响应速度、更高的稳定性,对降低碱水制氢能耗、提高与其与可再生能源适配性、及进一步降低成本具有重要意义。

未来的规模化集中式电解水制氢市场必将是以碱水制氢为主,PEM纯水制氢与碱水制氢共同发展、相辅相成的格局。