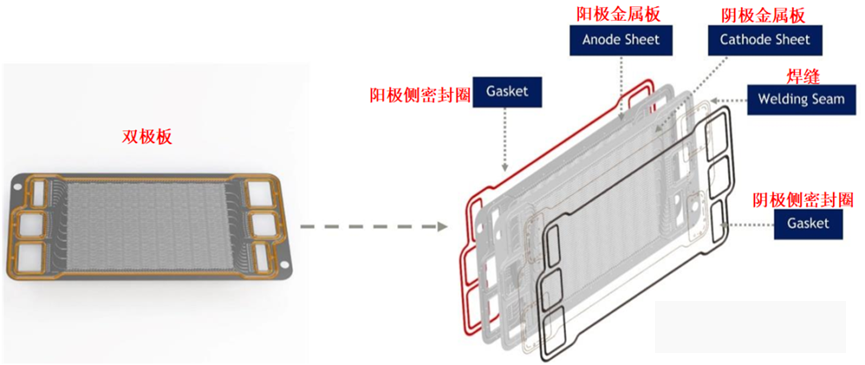

双极板是燃料电池的重要组件,是电堆质量的主要构成部分(80%,质量分数)。在燃料电池运行中发挥着不可或缺的作用——导电、导气与导热,需要具备良好的导电性、耐腐蚀性强、高机械强度、质量轻等特点。

今天给大家分享氢燃料电池的金属双极板生产流程。

什么是金属双极板

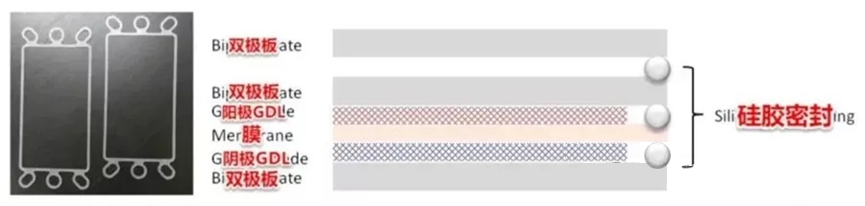

燃料电池主要由质子交换膜、催化剂层、空气扩散层和双极板组成。双极板作为燃料电池的核心部件,在燃料电池中,起到了膜电极结构支撑、分隔氢气和氧气、收集电子、传导热量、提供氢气和氧气通道、排出反应生成的水、提供冷却液流道等诸多重要作用。

在燃料电池堆内,双极板主要具有以下作用:

•支撑MEA

•分隔各单电池

•分隔阴极、阳极反应气体,防止其相互混合

•提供电气连接

•输送反应气体并使之均匀分配

•传导反应热量

•去除水副产物

•承受组装预紧力

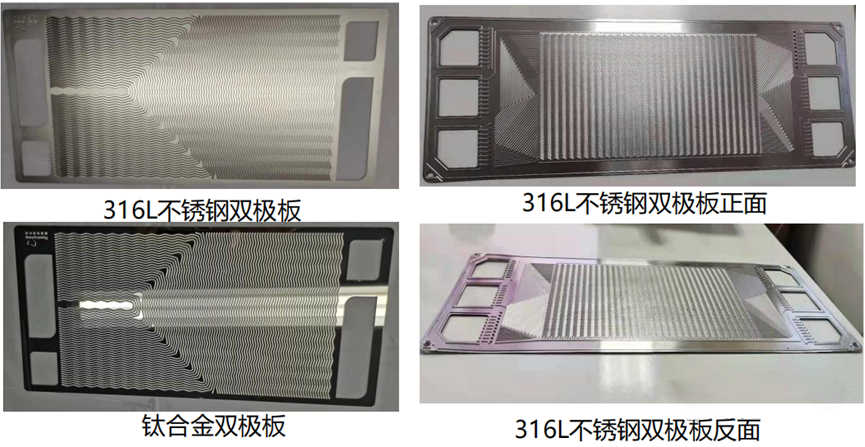

根据材料不同,双极板可以分为石墨双极板、金属双极板以及复合材料双极板。以上三种材料的双极板各有优、劣势。前几年,石墨双极板是比较常用的双极板材料,但由于在批量生产时,金属双极板的生产成本相对较低,同时,大功率的金属双极板电堆比石墨双极板电堆在体积方面要小得多,因此,近年来金属双极板的应用越来越广。

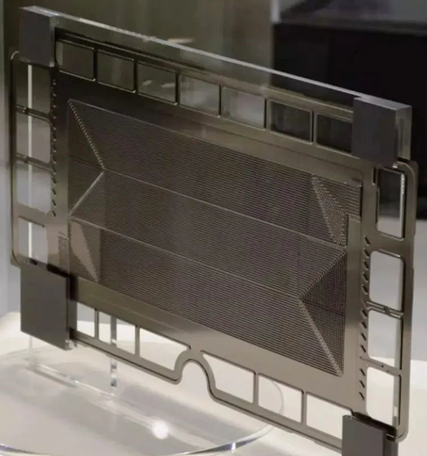

丰田Mirai双极板

金属板电堆在功率、功率密度、重量、体积、抗振、批量制备和冷启动等方面优势明显。并且,实测证明金属板电堆的寿命不一定比石墨板电堆寿命短。金属双极板基体材料主要包括不锈钢、铝、钛合金。

金属双极板生产流程介绍

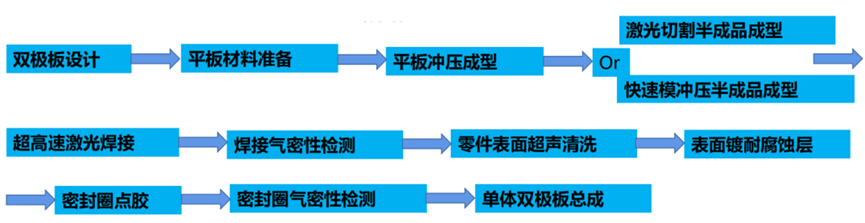

金属双极板基本工艺可以从下图看出来,不同公司工艺,以及加工流程可能有区别。

金属双极板生产流程(Borit公司)

1、材料准备

制造燃料电池金属双极板时,带材的选择一般有两种,一种是预先做过涂层处理的带材,一种是未经涂层处理的带材。

目前市面上除了丰田,金属双极板在生产过程中使用未经涂层处理的不锈钢带材居多。以Interplex公司的双极板制造为例,其使用的带材材料为SU316L不锈钢,厚度大概在 0.075 – 0.1mm。

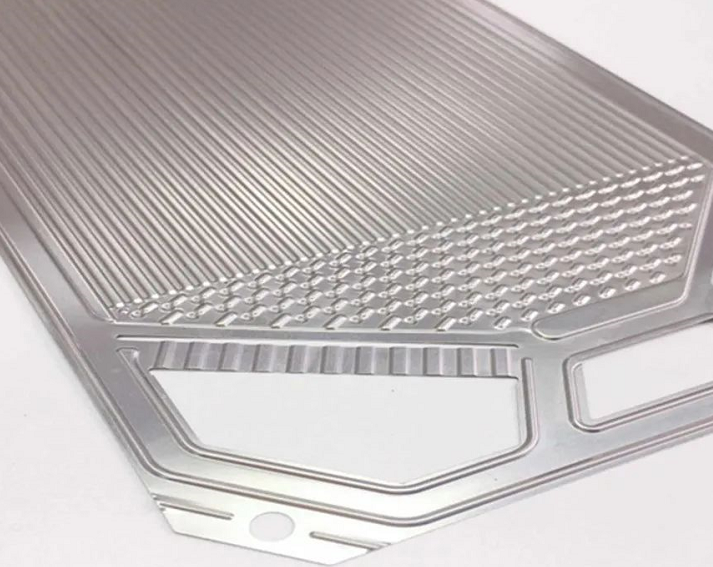

2、成型和分割

带材清理后,便会进行成型和分割,生产出阴极板和阳极板。各双极板厂商的成型方式和流程可能会有所不同,如下图使用的是冲压成型方式。

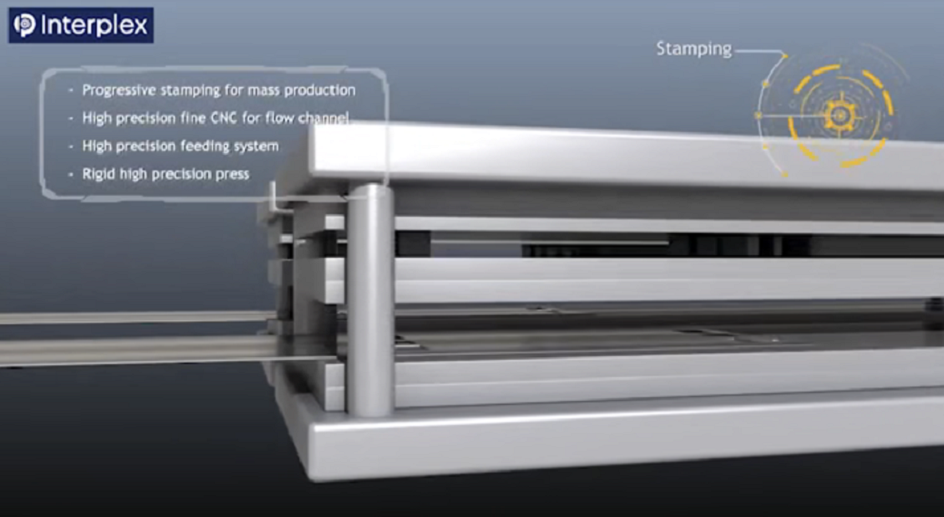

2.1、冲压成型

冲压成型工艺图示

冲压工艺是用压力装置和刚性模具对板材施加一定的外力,使其产生塑性变形,从而获得所需形状或尺寸的一种方法。

冲压坯主要为热轧和冷镦钢板,占世界钢材的 60%——70%。因此,从原材料的角度来看,冲压工艺占主导地位。而且,冲压工艺生产的双极板成本低和生产率高,具有薄(低至 0.051 mm)、均匀和高强度的特性,广泛用于汽车,航空航天和其他领域。

冲压设备

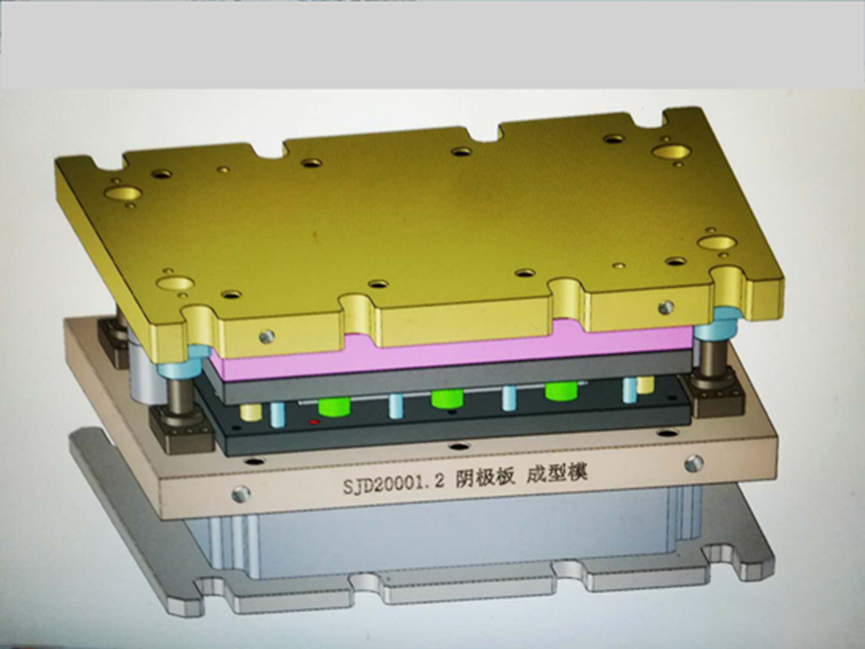

冲压模具

金属双极板模具(三佳机械(上海)有限公司)

2.2、液压成型

有些厂家液压成型方式,如下图所示

液压成型工艺图示

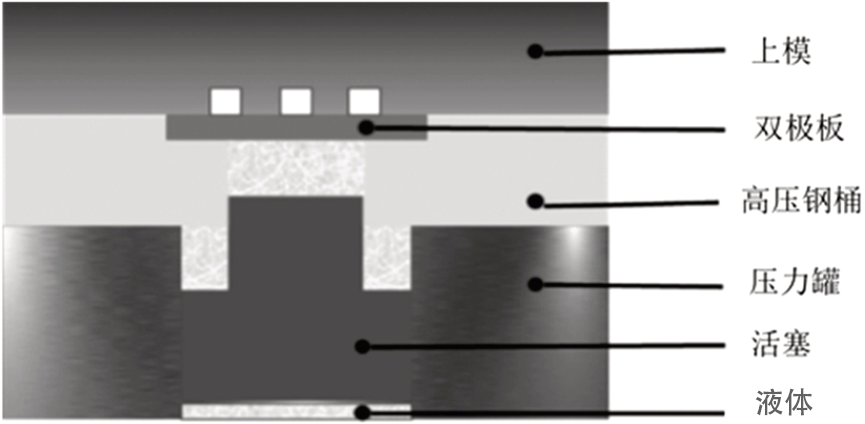

液压成型工艺是一种利用液体或模具作为传力介质加工成产品的一种塑性加工技术,液压成型原理图下图所示。

液压成型原理图

与冲压工艺相比,液压成型的模具需求量少(只需要一套模具)。液压成型在尺寸和表面质量方面优于冲压工艺,而冲压工艺具有较高的生产率。

2.3、橡胶垫成型

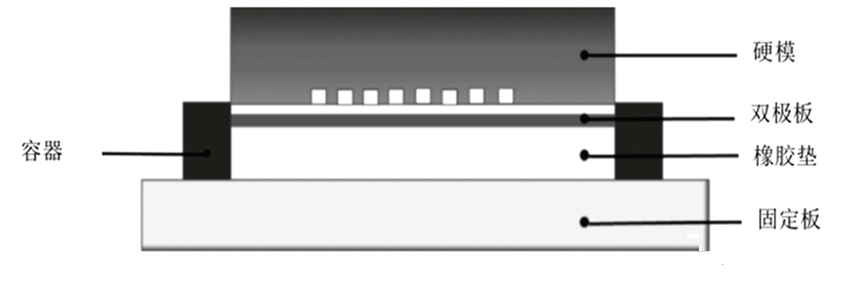

部分厂家也会使用一些其他的成型方式,如橡胶垫成型工艺。橡胶垫成型工艺,也称为柔性成型工艺,是一种用于微/中型流道成型的新型冲压方法,该方法可以解决冲压和液压成型过程中可能出现的裂纹、皱纹和表面波纹等问题。

橡胶垫成型原理下图所示,由一个刚性模具和一个橡胶垫组成,它们之间为柔性接触,极大提高了微尺度流道的可成型性。

橡胶垫成型工艺原理图

橡胶垫成型工艺的优势在于,橡胶垫和刚性模具不需要在成型过程中精确组装,从而可以大大减少时间和成本。这种成型的主要缺点是橡胶垫的使用寿命短,需要经常更换。

2.4、蚀刻

另外,有些厂商在小批量生产时也常常采用机加工方式或蚀刻的方式使双极板成型,机加工的方式大家应该都能想象得到,这里就不再多加叙述了。这里,刻蚀给大家展开说一下。

蚀刻是将材料使用化学反应或物理撞击作用而移除的技术。蚀刻技术可以分为湿蚀刻)和干蚀刻两类。

蚀刻最早可用来制造铜版、锌版等印刷凹凸版,也广泛地被使用于减轻重量(WeightReduction)仪器镶板,铭牌及传统加工法难以加工之薄形工件等的加工;经过不断改良和工艺设备发展,亦可以用于航空、机械、化学工业中电子薄片零件精密蚀刻产品的加工,特别在半导体制程上,蚀刻更是不可或缺的技术。

所以说,蚀刻并不是什么新兴的加工技术,只是随着不断改良和工艺设备发展,也被应用于高精密设备。其中较为广泛地被使用于类似于线路板线路蚀刻制作以及铭牌及传统加工法难以加工之薄形工件等的加工,因此蚀刻工艺对于制造薄型金属极板来说,是一种合适的工艺路径。

蚀刻出的双极板图示

3、质量检测

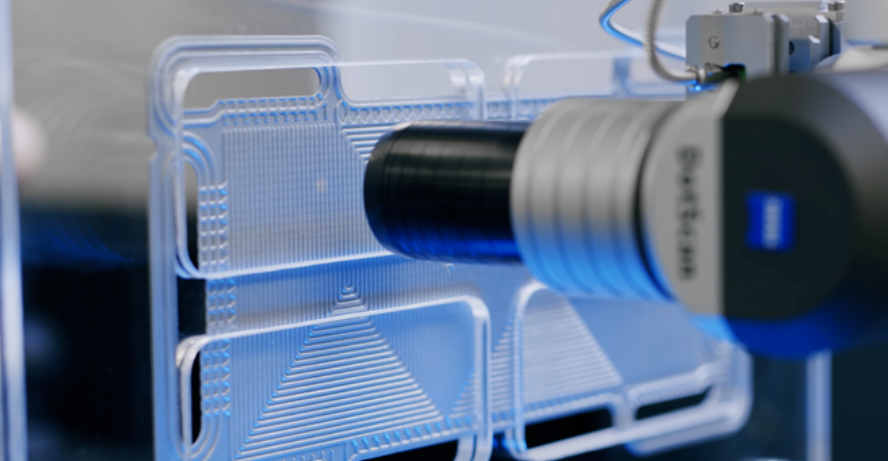

单片的极板制造完成后,需对每片极板进行质量检测,判断脊和沟的尺寸、厚度和误差等各项数据是否满足设计要求。

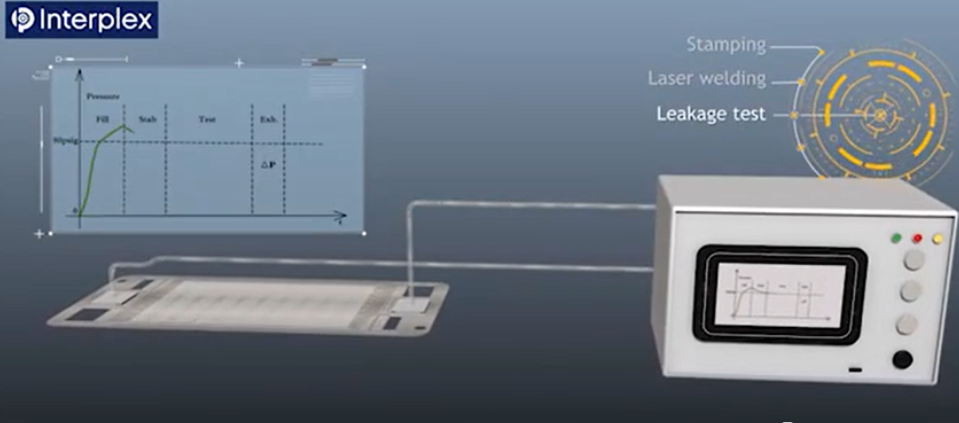

4、激光焊接

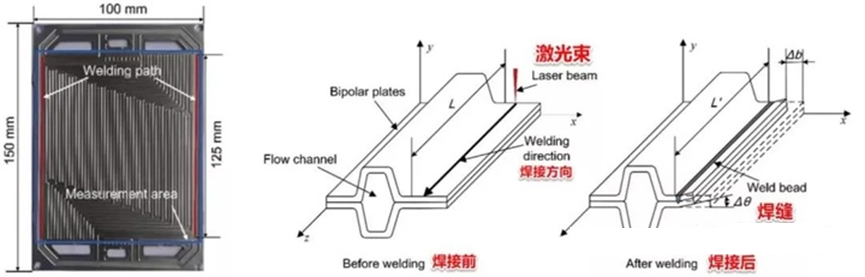

满足质量要求的阴、阳极板通过激光焊接焊接固定在一起,构成一个完整的双极板,经过焊接后,焊缝会将双极板的冷却剂腔体完全密封。

双极板的激光焊接方式如上图所示。激光束沿着双极板周边设计好的密封槽进行焊接,激光行经之处,所产生的的焊缝如下图所示,将阴阳极板连接起来。

焊接后,会将双极板的冷却剂腔完全密封,最后还会对其进行密封性能检测。

5、涂层处理

目前有金属板涂层有两大方向,一是金属板上石墨涂层,石墨涂层控本价格比较低,也是涂层未来长久的方向,目前国内绝大部分民用氢堆用的比较多;

另一是金属板上贵金属涂层(金,铂金),涂层价格比较高,相对耐腐蚀也会更高些, 国家空间站航天等军用比较多。

双极板焊接完成后会被进行涂层处理,来提高双极板的耐腐蚀性能。目前,常用的涂层处理方式为使用PVD方法。

6、密封

最后,在双极板上设计好的密封槽内填入密封材料。

这一步不同厂家的设计都会有所不同,有的厂家使用定制的密封圈圈贴上双极板,如下图所示。

密封圈密封图示

有的厂家通过点胶密封,还有的厂家使用与GDL集成在一起的密封圈,如下图所示。

因此,双极板厂商的生产流程中不一定包含这一步。

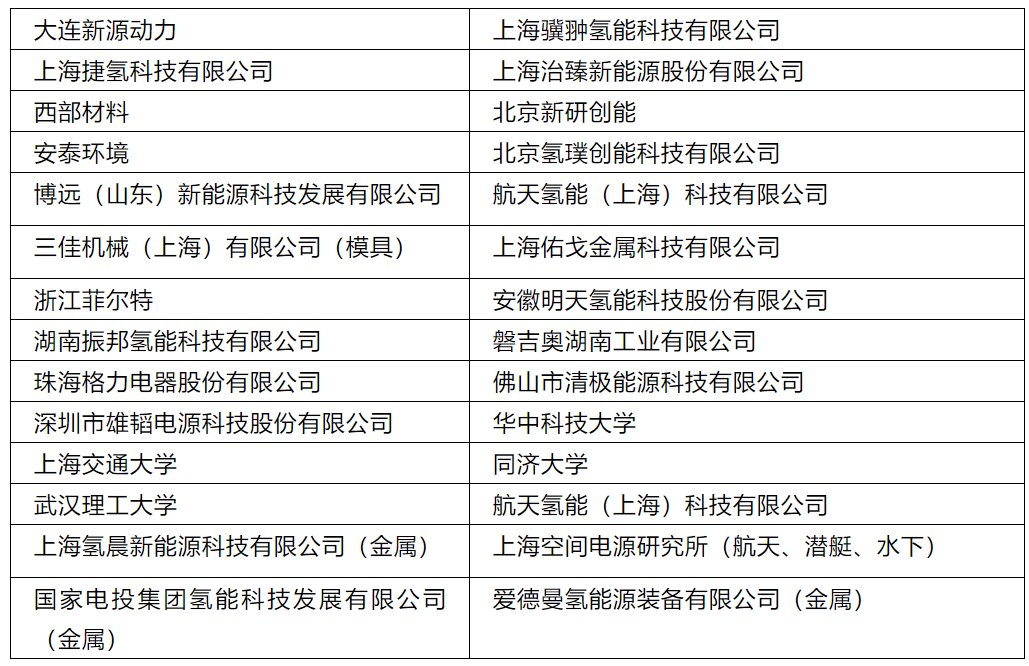

燃料电池的“高功率密度、大功率输出、长寿命运行、低成本制造”是长期制约燃料电池汽车规模化推广的国际性难题,这四项要求均需要靠金属双极板来保证,为此要求金属双极板必须做到:厚度尽可能薄、加工精度高、耐腐蚀性强和生产效率高。这也是金属双极板制造的四大难题。国内目前金属相关厂商有如下: