航天系在我国氢能产业发展中一直处于技术引领地位,在氢能关键材料生产装备领域,航天华阳正凭借航天科技集团及母公司深厚的军工装备功底,以及23年的卷对卷设备生产经验、12年的精密涂布设备生产经验,为气体扩散层、质子交换膜、催化剂涂层、碱性电解水制氢隔膜等氢能关键材料提供“航天级”品质的生产装备。

在2022高工氢电年会的电堆与核心材料专场上,航天华阳新能源装备事业部总经理左博宇发表了“氢能关键材料生产装备‘硬实力’”的主题演讲,并对其气体扩散层成套生产设备、质子交换膜生产设备、催化剂涂层生产设备、碱性电解水制氢隔膜生产设备等进行了介绍。

航天华阳成立于1999年,现有员工860余人,拥有150余人的研发团队,厂房建筑面积6万平方米,各类加工检测设备560台套,拥有3万平米的装配厂房,可以满足年产180台套大型生产线的装配要求。

2017年航天华阳就已交付第一台质子交换膜生产装备,目前其质子交换膜、气体扩散层等设备都已达到量产的要求,相关设备已经销售上海、浙江、天津、山东等地多家客户。

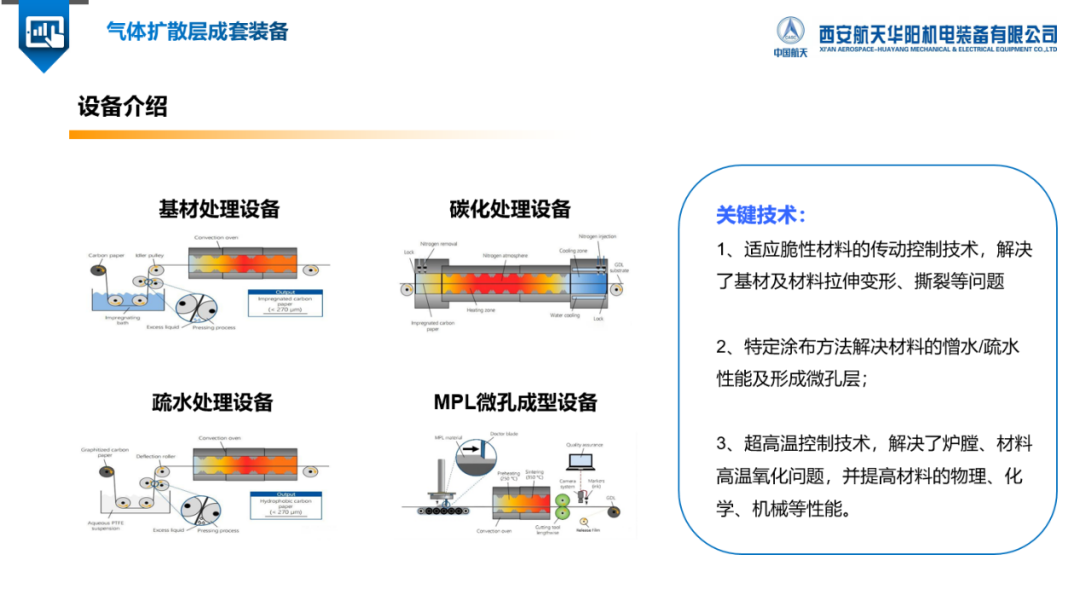

气体扩散层成套装备:国内首台套气体扩散层量产线供应商

气体扩散层作为支撑燃料电池催化剂层和收集电流的重要结构,对柔韧性、良好的导电性、适合的孔径、高化学稳定性、高机械强度、表面平整性、高热稳定性等性能要求较高,甚至被业内人士称为“燃料电池关键材料中最难啃下的硬骨头”。

“做好气体扩散层设备,首先要解决生产工艺中的三个难点问题,第一个是适应脆性材料的传动控制技术,第二是基材涂布改性及微孔成型技术,第三个难点是在超高温条件下的设备稳态控制技术。”左博宇表示,航天华阳为国内提供了首台套气体扩散层量产线,设备总长度超过200 m,材料宽度可以满足400——1200 m m,可采用狭缝式涂布、浸渍式涂布等多种涂布方式。

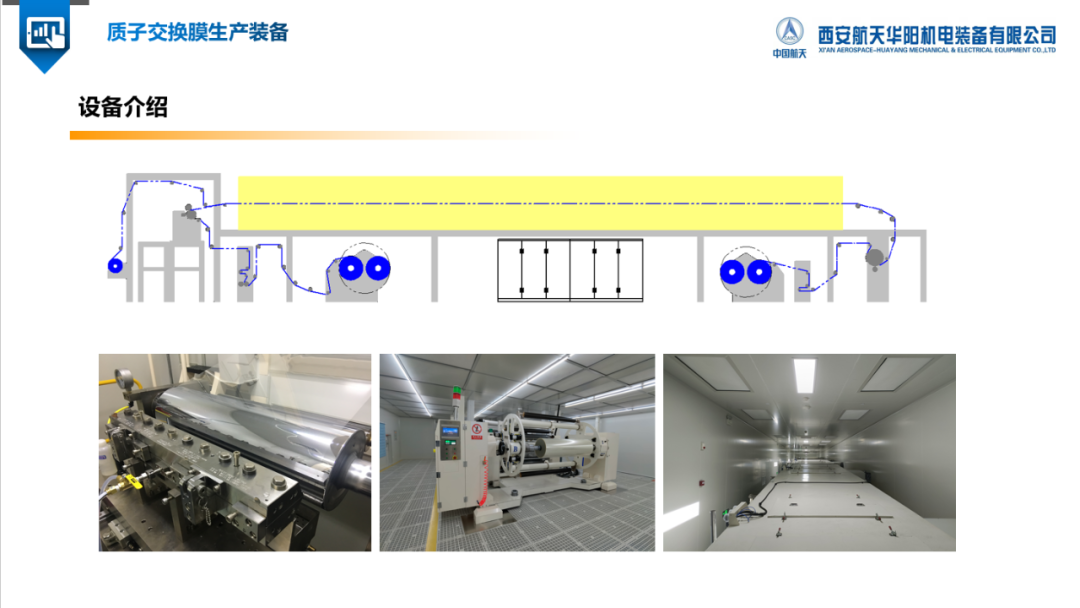

质子交换膜生产装备:解决质子交换膜涂布多项技术难题

质子交换膜的工艺路线包括溶液流延法、挤出成型法、溶剂浇铸法,以及单层质子交换膜、复合型质子交换膜工艺。

航天华阳选取的复合型质子交换膜工艺,难点主要是PET/PI等基材的湿法涂布复合技术,涂层水分残留控制技术,PTFE微张力精准控制技术,包括PET放卷、涂布、贴合、干燥、收卷等工艺流程。

其质子交换膜成套生产设备总长超过100m,材料的宽度可以满足400——1200 mm,可以满足连续多次涂布、多次贴合的生产工艺。该套设备基于PET/PI离型膜的湿法涂布复合工艺,解决了在柔性、易拉伸PTFE微孔膜上涂层均匀一致性难题;涂层水份残留控制技术,解决了质子交换膜涂层溶剂和水分挥发速率不一致,引起的大量水分残留;EPTFE多孔膜微张力精准控制技术,解决了EPTFE基材拉伸变形、传动起皱问题。

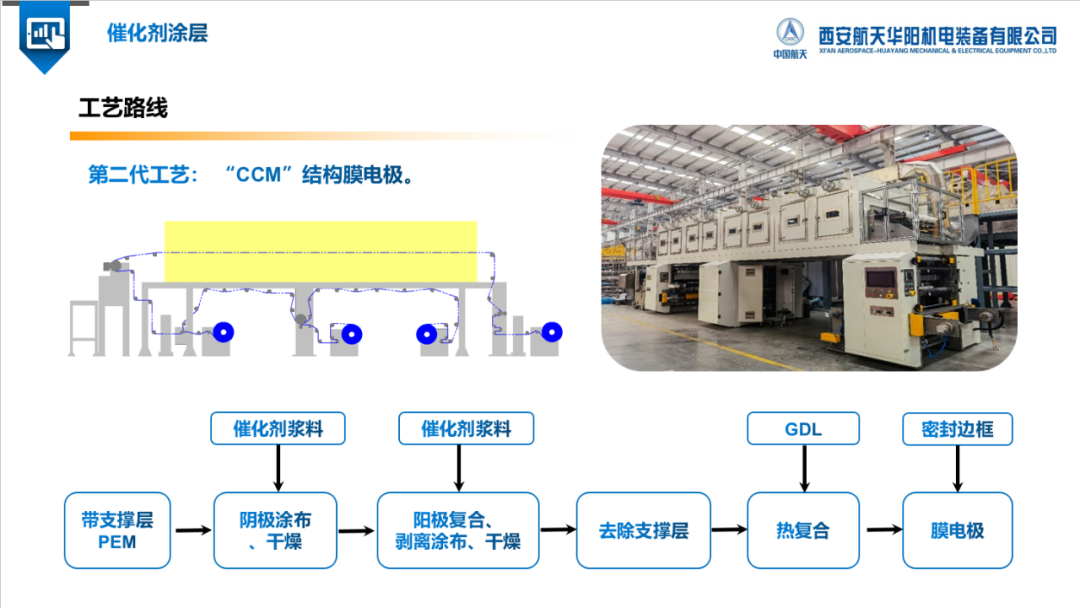

催化剂涂层生产设备:工艺迭代效率提高

催化剂经涂层设备涂覆在质子交换膜正反两面,再与气体扩散层复合形成膜电极。

在催化剂涂层生产设备的工艺路线上,第一代的热压法在气体扩散层两面做涂层处理,缺点是气体扩散层本身的孔隙率比较大,对催化剂的浪费比较严重。

目前直接涂膜法是主流应用技术,将催化层直接涂覆在质子交换膜的两侧,再通过热压的方式将其和气体扩散层结合在一起形成“CCM”结构膜电极。

“这种工艺路线大大提高了生产效率,同时也提升了催化剂的利用率,膜电极的性能也得到提高,是目前主流的应用技术。”左博宇指出,目前航天华阳的催化剂涂层设备已经与深圳某客户达成合作。

碱性电解水制氢隔膜生产设备:电解水制氢关键材料

航天华阳积累了近十年分离膜装备技术,已为净水处理、海水淡化、工业废水处理、物料分离等领域提供非标装备解决方案。通过吸收进口分离膜装备技术并结合航天精密制造工艺,自主研发了铸膜装备、涂膜装备、铸膜涂膜一体装备等,目前已形成微滤、超滤、纳滤、反渗透膜、电解水制氢隔膜等系列分离膜生产装备。

目前航天华阳已为世界500强企业、国内化工龙头企业、国内大型环保企业、高校及研究所提供了四十余台套分离膜装备。