“膜电极和双极板占据燃料电池核心成本,其中双极板的降本途径主要有三种:工艺降低材料损耗、利用多头自动化设备提高生产效率、优化简化极板流场设计等。” 华熔科技董事/副总经理鲍宪均在2022高工氢电年会上演讲时指出。

鲍宪均的演讲主题是“燃料电池工程化生产降本探讨”。众所周知,燃料电池两个组成部分,也是占主要的成本,就是膜电极和双极板这一块,分别占据约37%、15%的电堆成本,降本的突破点主要在设计和选材方面。

膜电极方面,如果设定双极板流场区域与膜电极活性区域时,结合目前碳纸、质子交换膜的宽幅做到最大化利用,可以避免材料浪费导致的成本过高。

如膜电极活性区的长度为350mm(以碳纸宽幅为长度基准)、宽度147mm(以pem宽幅1/2为宽度基准),这样的长宽设计可以让两种部件材料100%被利用,整个膜电极的成本能够下降3%到5%。

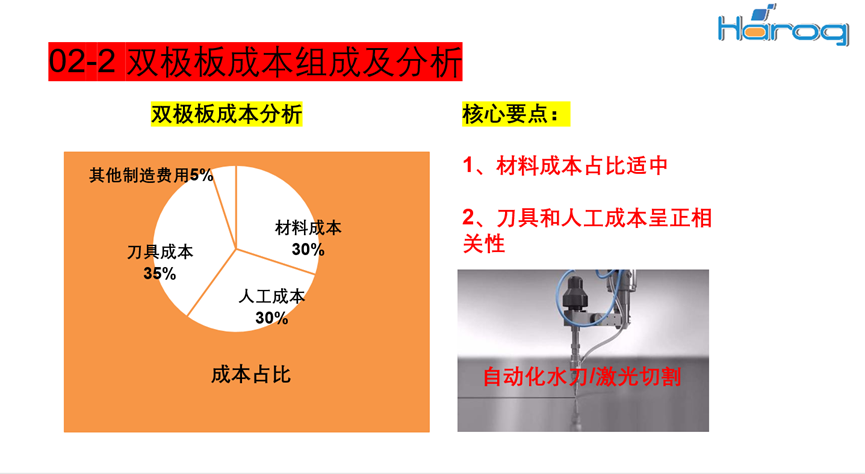

双极板方面,从成本组成来分析,刀具成本大约占35%,其他的人工成本30%,材料成本占30%,剩下的就是一些辅助的成本。

“围绕着三个主要的成本是我们降本增效的突破点,第一点就是通过更改材料切割工艺降低材料损耗,可以达到降本增益5%-10%的目的。”鲍宪均指出,我们之前切片用的锯条宽度在1.5mm左右,导致成本非常的高,改为水刀或者激光切割的材料损耗就大大降低很多。

第二点就是利用多头自动化设备提高生产效率,生产效率可提升2-6倍。“原来单片加工是需要40分钟,如果让我们采用6到8头的CNC的话,平均下来一片板子也就需要5分钟的时间就OK了。”鲍宪均表示。

第三点是优化极板流场设计。双极板分为公共通道、分流区域以及辅助区域、有效区域等部分。“我们加工过程中经常会发现很多时间都浪费在分流区域,因为分流区域可能需要动用10把刀加工,而且道具的规格太多。在保证性能的情况下我们尽量简化,能用一种规格的刀具完成的尽量别动用第二种规格的刀具,然后操作数量少,加工的时间也少,我们内部所称‘一刀流’,直接一把刀就可以加工一片极板。”他解释道。

华熔科技通过减少加工刀具规格与流槽数量,减少换刀频率来降低工时,优化流场特征设计(槽宽,脊宽),适当放宽极板尺寸公差降低成本,提高刀具寿命及产品合格率达到降本目的,降本效果显著,可做到低于50元一组的成本。

作为国内燃料电池石墨双极板高端制造领导者,华熔科技的实力不止体现在对降本增效的精益求精上。

公司位于浙江省长兴县国家级绿色制造产业园,拥有标准厂房30000平方米,设有燃料电池事业部、半导体及光伏石墨事业部、石墨导热膜事业部等多个石墨复合材料项目;拥有发明专利50余项,仅双极板领域申请专利20余项,涵盖微孔封堵材料,石墨基材,加工工艺,气密检测等领域。

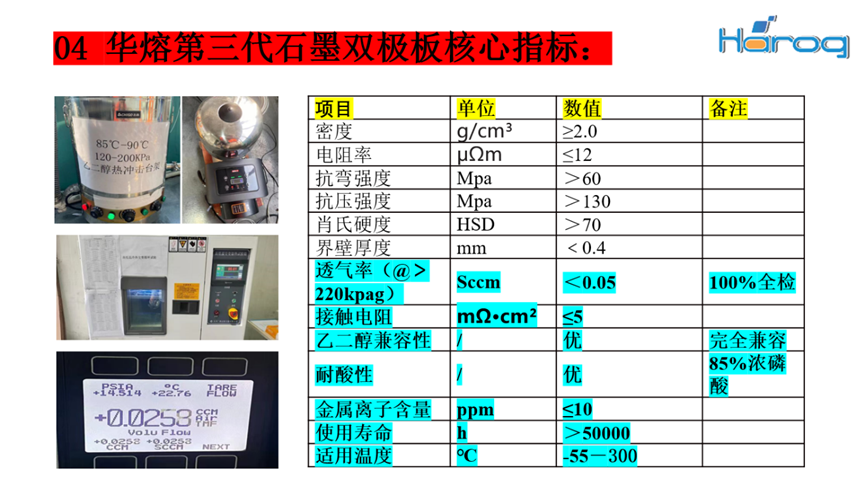

其双极板产能2万片/天,年产能超600万片,2022年实现300万片的出货,产能和出货量多年位居行业榜首。产品经多家客户使用验证证明,华熔科技双极板配套的整堆性能衰减最小,且在耐乙二醇、耐老化、耐压、寿命等多项指标中排名优异。

下一步,华熔科技将在保证性能前提下,持续开发高性能低成本双极板,并研发燃料电池用其他领域碳产品,将用于储能方向双极板寿命突破8万小时。脚踏实地求生存,氢力氢为谋发展!