氢是易燃易爆气体,高压气态储氢充放速度快、常温可操作,但需要配备高强度耐压容器。氢气原子直径只有0.982nm,在金属材料中可能会渗透或使金属变质产生氢脆现象,腐蚀耐压容器造成泄漏和爆炸等风险,特别是高压情况下更为明显。2002年美国能源部将储氢瓶分为四类:

I型瓶是全金属瓶,耐压不超过30MPa;

II型、III型瓶是金属内胆外用复合材料缠绕,耐压可提高到70MPa;

IV型瓶内胆为高分子材料,全瓶身用纤维增强树脂复合材料包裹,只有瓶口处为金属,IV型比III型瓶轻很多,储气压力相当;

目前,中国燃料电池车用氢瓶比较成熟的是III型瓶,生产厂家包括国富氢能、中材科技、科泰克等;而IV型瓶技术尚不成熟无法量产,基本被国外厂商垄断,如全球最大的IV型瓶生产商Hexagon海克斯康,以及Toyoda Gosei丰田合成和韩国Iljin的IV型瓶,已经分别用于丰田Mirai系列燃料电池汽车和现代Nexo系列燃料电池汽车。

IV型储氢瓶的制造成本在3000——3500美元,主要包括:复合材料、阀门、调节器、组装检查、氢气等,其中复合材料的成本占总成本的75%以上,而氢气本身的成本只占约0.5%。储氢瓶技术的发展趋势是轻量化、高压力、高储氢密度、长寿命,相比传统的金属材料,高分子复合材料可以在保持相同耐压等级的同时,减小储罐壁厚,提高容量和氢存储效率,降低长途运输过程中的能耗成本。因此,复合材料的性能和成本是IV型储氢气瓶制备的关键。

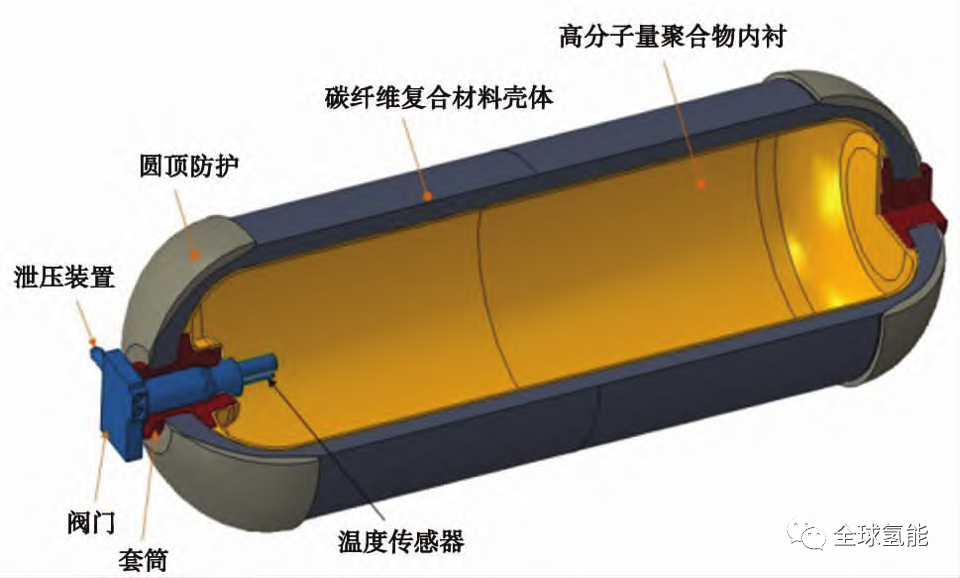

一IV型储氢瓶结构

IV型储氢瓶除了金属瓶阀座外的瓶体全部由非金属复合材料制成。

图 1 IV 型储氢瓶的内部结构

如图1所示,IV型储氢瓶的内部结构包括以下部分:

瓶壁总厚度约为20——30mm,最内层与氢气直接接触的是阻气层,厚度约为2——3mm,是烯烃类可塑性聚合物,起阻隔氢气的作用;

中间层是比较厚的耐压层,材料是CFRP碳纤维增强复合材料,由碳纤维和环氧树脂构成,在保证耐压等级的前提下,尽量减小该层厚度以提高储氢效率;

最外层是表面保护层,厚度约为2——3mm,材料是GFRP玻纤增强复合材料,由玻璃纤维和环氧树脂构成。

由于IV型瓶瓶体全部为树脂,易于成型,因而其外形尺寸可以依照不同厂家和型号的燃料汽车设计要求做相应调整。

二瓶体成型工艺

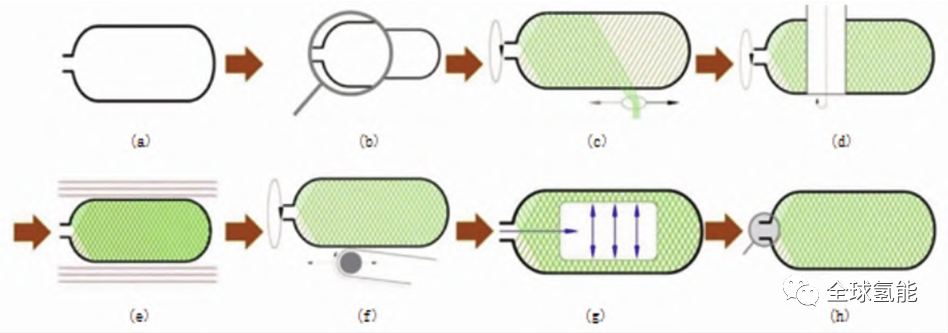

储氢瓶制备的工艺流程如图2所示,先将热塑性烯烃聚合物制成内胆,然后检查表面是否有褶皱、凹痕等缺陷,接着进入纤维缠绕工序,贴好标签后固化,然后给外表面抛光,静压测试合格后,做最后的成品检测。

图2 储氢瓶制备工艺流程。字母对应流程为(a)非金属内衬 (b)内衬检查 (c) 纤维缠绕 (d) 黏贴标签 (e) 固化 (f) 表面抛光 (g) 静压测试 (h) 成品检测

下面分别详细介绍重点工序。

1、滚塑内胆

IV型储氢瓶制造的第一道工序,是制备具有氢气阻隔性的内胆。工艺如图3所示。

图3 滚塑成型工艺。字母对应流程为(a)模具装填 (b) 双轴旋转 (c) 冷却 (d) 产品脱模

将熔融指数高流动性好的聚烯烃粉料,装入滚塑模具,模具升温至聚烯烃熔点以上,两个不同方向的轴使模具同时做自转和公转,粉料熔化后在模具内均匀分布成中空结构,成型后降温脱模,呈现为半径均匀的大致圆筒状瓶体。

滚塑工艺的优点是壁厚均匀,成型工艺简单,但也存在制品致密性低易形成缺陷的问题,所以内胆壁厚不能太薄。当成型后的内胆进入下一工序被碳纤维缠绕时,受到压力会向内凹陷,所以应向其内部充一定气压以平衡纤维的张力。

2、纤维缠绕

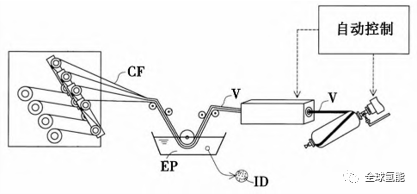

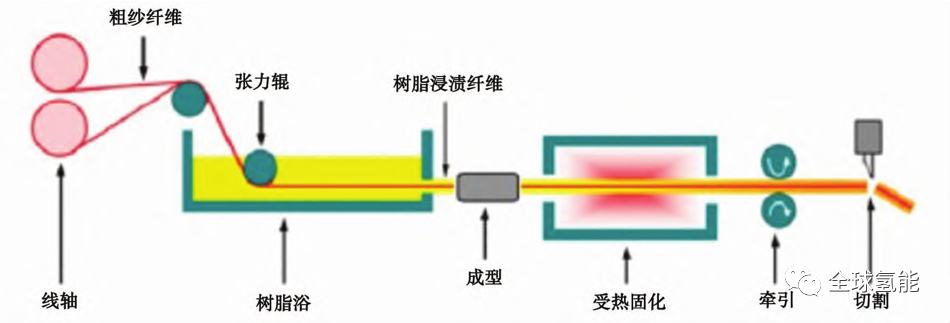

储氢瓶的中间层和最外层均是由缠绕工艺制作而成。纤维缠绕是制造中空复合材料部件的最先进的方法之一,可生产1——100m3的储罐。碳纤维增强树脂缠绕工序如图4所示,包括卷绕单元、树脂浸渍单元和控制单元。

图4 碳纤维增强树脂缠绕工艺

其中,W是树脂浸渍碳纤维,CF是碳纤维,EP是环氧树脂,Ip是无机颗粒。碳纤维干丝缠绕在多个粗纱绕线架上,经固定滑轮引导,在液体环氧树脂中充分浸渍后,汇集成1cm宽的带状纤维束带,在计算机的精确控制下,通过敷设箱轴向的往复运动,配合内胆的旋转驱动装置,将纤维束反复缠绕在内胆外围,从而获得中间产品罐。装有环氧树脂的液槽配有机械搅拌装置,保证具有微波吸收性的无机铁氧体颗粒能够均匀分散,从而提高热固化性,同时不断补充新鲜的液体环氧树脂。纤维在被拉伸的同时分子链沿受力方向取向,在缠绕前通过附加设备预先给予纤维适当应力,可以使纤维在内胆上的缠绕位置更加精确。

除了复合材料本身高强度外,成型方式对性能影响同样至关重要。缠绕的类型(两端缠绕、螺旋缠绕和箍式缠绕)、次数、方向、缠绕带的宽度、间距等的组合方式有无限多种可能,必须要依靠CAE计算机辅助工程设计。

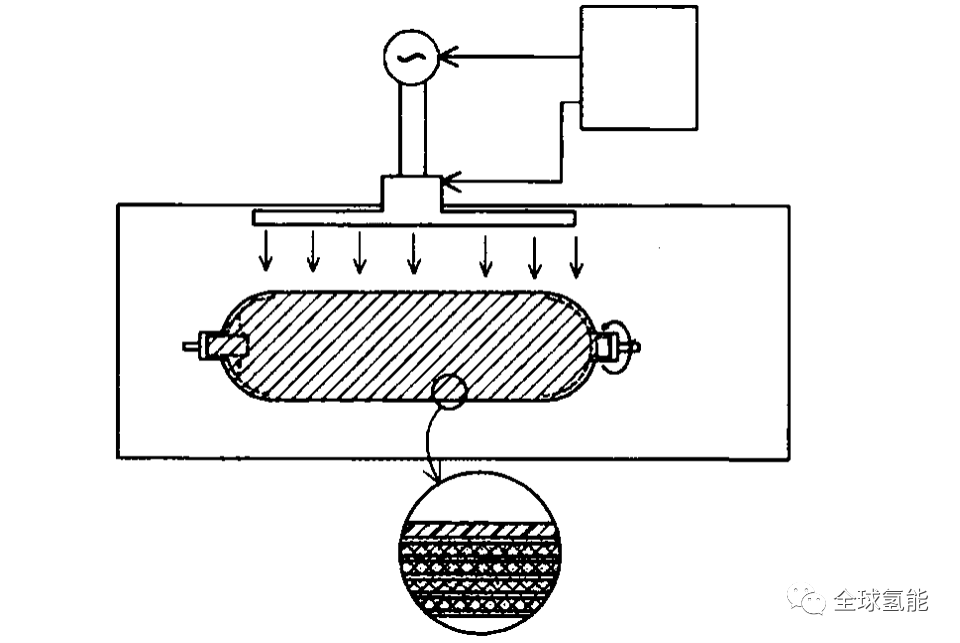

3、微波固化

IV型储氢瓶瓶体安全性能评估的重点,是碳纤维和玻璃纤维增强环氧树脂复合材料的力学性能,包括基体开裂,纤维/基体脱粘和纤维断裂。纤维增强环氧树脂热固化一般要几个小时,纤维与树脂基体的热扩散系数不同,界面更易受应力集中或松弛的影响,降低复合材料的性能。微波照射条件下,固化时间可大幅缩短,降低固化后材料残留的内应力,提高基材与纤维的界面作用力,从而改善复合材料的强度和刚度。微波照射固化工序如图5所示。

图5 微波照射固化工艺

罐两端的罐轴将中间产品罐支撑在框架上,以恒定速度旋转,通过微波振荡器产生2.1GHz的微波,直接照射到中间产品罐的纤维增强树脂层上,并在微波加热装置的内壁表面上反射,然后继续施加到纤维增强树脂层上,依靠微波加热使环氧树脂固化,之后冷却获得高压氢罐。微波照射的时间由最终高压氢罐产品的尺寸、纤维增强树脂层厚度、纤维缠绕的次数决定。为了提高强度,可多次重复以上纤维缠绕和微波固化的步骤,根据需要调整使用碳纤、玻纤、环氧等复合材料的配比,并增加后固化工序,即在适当的高温下放置较长时间,使环氧树脂完全固化。由于较长的缠绕时间会使树脂浸润性变差,偏高的体系粘度会使气泡难以排出,所以需要加入低分子量低粘度的环氧树脂调配,而且应使最外层环氧粘度小于中间层环氧粘度,以便于固化过程中内部气体的排出。

4、预浸渍工艺

纤维缠绕工艺包括:湿法缠绕、干法缠绕和半干法缠绕。

湿法缠绕是将纤维浸渍后直接缠绕到内胆上,设备投资小,需要严格控制张力,固化时易产生气泡。

干法缠绕是将预浸布在缠绕机上加热至粘流状态并缠绕到内胆上,纤维上浸渍液的含量可精确计量控制,产品质量稳定,缠绕速度高达100——200m/min,但是预浸设备投资大。

半干法缠绕是将纤维浸渍后,随即预烘干,然后缠绕到内胆上。

图6是干纤维预浸渍工艺图,纤维干丝经过辊子牵引,在液体环氧树脂槽中充分浸渍,之后经过模具上紧密排列的多个独立小模孔初步成型,在最后一个模具中受热半固化定型,然后切割成预浸渍布。

图6 纤维预浸渍工艺

由于引导通道非常窄,纤维通过时的摩擦作用,会产生绒毛、干纤维、污垢和多余的表面树脂,使得引导通道阻塞降低生产率。干纤维和预浸渍后固化的纤维可以分别称重,因而可以精确计量每根纤维含有的环氧树脂量。预浸渍纤维制备好后要注意其存储条件,当需要使用时,将预浸渍布加热至140℃以上后,再缠绕到内胆上,所含有的环氧树脂的量和所需的温度时间等固化条件,都可以得到更好的控制。

三复合材料

1、储氢瓶用氢气阻隔材料

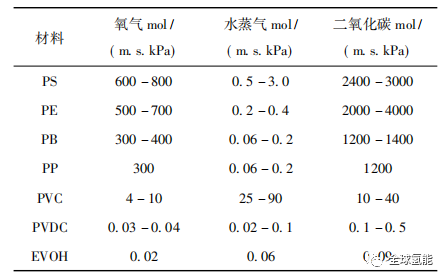

储氢瓶内胆材料是氢气阻隔安全性保障的关键。图7对比了不同高分子材料的气体渗透率,EVOH乙烯-乙烯醇共聚物对氧气、水蒸气、二氧化碳三种气体的阻隔性都远远超出其它聚合物材料。

图7 不同聚合物薄膜的气体渗透率比较

尽管PVDC聚偏氯乙烯阻隔性能也非常优异,但是由于残留的微量氯气会与氢气发生反应,所以不适合用于与氢气直接接触的储气瓶内胆。EVOH是乙烯和乙烯醇的共聚物,一般乙烯含量在20——45mol%之间,密度为1.13——1.31g/cm3,熔点为160——190℃。EVOH兼具PVA聚乙烯醇的阻气性和PE聚乙烯的可加工性,通过添加EVOH,使得储氢瓶内胆即使在低温下也有弹性,确保优良的阻隔性能。

EVOH的气体阻隔性高主要是由于高结晶性和羟基的氢键作用。当乙烯含量降低时,气体阻隔性增加;当乙烯含量大于50mol%时,阻气性会严重受损。阻气性随温度升高而降低,如温度从20℃提高到35℃时,氧气的透过率增加3倍多。在相对湿度大于30%时,水分子与EVOH中的羟基发生作用,将导致气体阻隔性能明显下降。

氢气的渗透会导致两个问题:

(1)塑料内胆失稳向内塌陷。

(2)塑料内胆材料内部发生屈服现象,甚至起泡开裂。Ⅳ型储氢气瓶还要特别注意金属加注口与聚合物瓶体之间的结构和材料密封,可用接枝聚合物对内胆材料做改性,如添加仅1wt%的低粘度EVA-g-MA,可明显提高EVOH的粘度和扭矩。

IV型储氢气瓶中的EVOH,要想在70MPa下长期安全使用,需要解决以下问题:

(1)树脂中的残留氢导致树脂起泡。

(2)氢脆使得树脂表面形成爪形开裂。

(3)在-40℃的低温下承受反复应力载荷的耐久性。

(4)在高压条件下保持阻气性。

目前,全球仅有三家公司生产EVOH树脂,自从1972年首次开发出EVOH的合成工艺以后,日本可乐丽公司一直是全球产量最大的生产企业,其产品牌号为eval®,另外两家是日本合成化学工业公司和台湾长春石化。中国每年消费的两万吨EVOH,基本全部依赖进口。

2、碳纤维增强材料

氢气被压缩到70Mpa并储存在储罐中,需要确保主体的强度可以承受高压,当储罐中的氢气被消耗时,主体也随着压力降低而收缩,高压环境和反复充放气都会导致材料的疲劳。储氢瓶用碳纤维主要是东丽高强碳纤维长丝TORAYCA®T1000G、T1100G产品。T1000G和T1100G是以聚丙烯腈为原料,通过纳米级精细控制纤维结构的烧制技术,实现高强度和高弹性模量,并且借助预浸渍工艺制备复合材料的纳米合金。用作储罐材料的高强碳纤维不仅具有不渗透性能,而且具有优异的耐热性和耐化学性,以及良好的尺寸稳定性、强度和耐磨性。

碳纤维束由平均直径为5——8μm的10000——50000根碳纤维组成。环氧树脂层和碳纤维层的重量比为20——30:70——80。骨架碳材料和黏合剂之间,不但有物理附着力,还有化学键合力,芳香族环氧树脂较脂肪族如双酚A型环氧树脂提供更高的强度。但是,高粘度会使浸渍操作困难,并且难以均匀地浸渍内部,所以要用聚合度低的环氧树脂或溶剂来调节浸渍时的粘度,其缺点是必须重复进行浸渍,以调控体积收缩率的较大波动。

国内T800、T1000高性能碳纤维虽已成功突破实验室相关制备技术,但实现产业转化还需从原材料、设备、工艺控制等多方面配套技术进行重点发展和完善。特别是不只是制备高强度碳纤维干丝,还要生产出高强度碳纤维的预浸,即完成织纱的步骤。东丽是全球最大碳纤维生产商,和帝人、三菱等日本企业已形成覆盖碳纤维全产业链的产业集群。

3、环氧复合材料

用于氢储罐的环氧树脂的黏度在25℃为4000——8000cP,固体颗粒粒径小于10——25μm。最外层纤维增强树脂层中的玻璃纤维导热性低,所以应确保环氧树脂与固化剂的当量比为1:1,并且可吸收微波的无机铁氧体颗粒要均匀分散,才能使固化充分,或者在照射微波后通过加热来使纤维增强。环氧受热固化的过程中,会使聚烯烃内胆软化,为了保护内胆结构,应控制最高固化温度低于内胆软化点10℃以上。

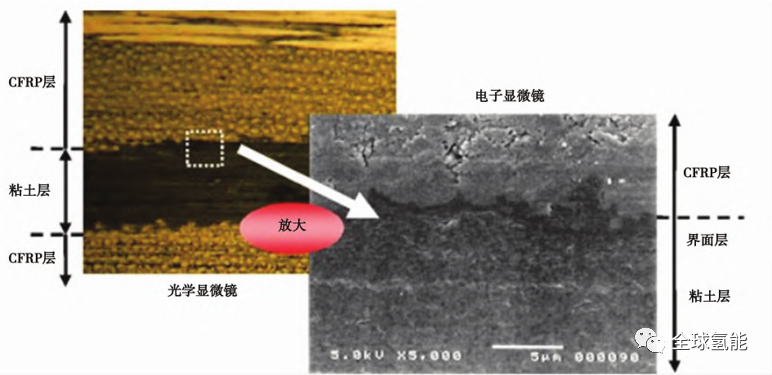

在高压作用下,氢气渗透进材料并逐步扩散到复合材料界面处,而氢气的反复充卸载形成压力差,最终导致内胆材料屈服起泡和界面撕裂。改进的方法是在复合材料中添加粘土。

图8 环氧浸渍碳纤维和粘土复合材料

如图8所示,将碳纤维浸渍环氧树脂基体,再与上下两层各为1nm厚度的粘土膜,经过高温高压条件下层压,使其塑化热成型后,制备成片状半固化的预浸料,最后在100——150℃下进行10——30小时的后固化处理。其中碳纤维作为骨架材料,环氧树脂作为黏合剂。粘土膜起增强黏合密封的效果,主要成分是粘土,含少量树脂,厚度均匀无针孔。该复合材料即使在-196℃的低温下暴露100次后,氢气阻隔性能也几乎不降低。

氢能全产业链的国产化和普及化,需要材料科学的底层支撑,只有相关研究和产业化工作有序串联起来,建立起从宏观工艺参数,到微观结构指标,再到宏观使用性能的一整套数据库体系,才有可能从单一维度视角上升至多维度视角,进而发现并运用更高层级的规律。当我们对于材料控制精度的认知和操作水平提升了,自然就有能力根据需求调整产品结构和供应量,实现中国能源结构的优化、低碳化和可持续化,最终达成能源自主与碳中和的终极目标。