摘要:对大功率质子交换膜燃料电池堆的开发与测试进行了研究。自制催化剂和膜电极表现出了良好的性能和耐久性,电堆在不同操作条件下均表现出良好的适应性。在150 kPa 操作条件下,该电堆最大功率可达184.17kW。

大功率电堆是目前质子交换膜燃料电池(PEMFC)技术重要研究方向之一,对电堆材料选型、膜电极(MEA)和极板设计、流体分配与散热设计等提出了较高要求。目前丰田汽车公司、巴拉德动力系统公司、大连新源动力股份有限公司等纷纷推出百千瓦级大功率燃料电池堆产品,并在部分领域实现了批量应用。

浙江高成绿能科技有限公司基于自主开发的催化剂、MEA、极板和电堆设计技术,研制出具备宽操作区间、高性能的大功率质子交换膜燃料电池堆。摘要:对大功率质子交换膜燃料电池堆的开发与测试进行了研究。自制催化剂和膜电极表现出了良好的性能和耐久性,电堆在不同操作条件下均表现出良好的适应性。在150 kPa 操作条件下,该电堆最大功率可达184.17kW。

1、实验

1.1 、催化剂制备

采用液相化学还原法制备碳载铂催化剂,其主要制备过程为:称取一定量碳粉和氯铂酸溶液,常温下超声使其均匀分散然后转移至反应釜中,加入还原剂并将溶液的pH 值调至碱性,在惰性气体N2的保护下加热并持续搅拌3 h。反应结束后,经抽滤、洗涤、干燥得到所需的Pt/C 催化剂。

1.2 、催化剂表征

1.2.1、 透射电镜

采用日本产JEM-100CXII 透射电子显微镜测定该Pt/C 催化剂粒径和形貌,加速电压为120 kV。

1.2.2 、循环伏安测试

称取一定量上述Pt/C 催化剂样品,加入一定量的无水乙醇和Nafion 树脂溶液,通过超声震荡分散后,采用移液枪吸取一定量浆料涂覆在圆盘电极表面并在空气中干燥。

采用的电解液为0.1 mol/L 高氯酸,工作电极采用玻碳电极,对电极为Pt 丝电极,参比电极则采用RHE 电极,电化学工作站为美国PINE 公司产的Wave Driver 200。电解液通30 min N2后,对催化剂进行循环伏安(CV)测试,在0.05——1.15 V电压范围内以0.05 V/s 进行扫描表征电化学活性面积(ECSA)。

1.3 、MEA 组件制备

将上述Pt/C 催化剂加入适量全氟磺酸树脂溶液和溶剂进行分散后,经超声喷涂于全氟磺酸质子交换膜(厚度18 μm)两面形成催化剂涂层膜(CCM),其中阳极铂担载量0.05 mg/cm2,阴极铂担载量0.40 mg/cm2。再将两张扩散层夹住一张CCM,热压制成MEA组件。

1.4 、MEA 组件表征

1.4.1 、极化曲线测试

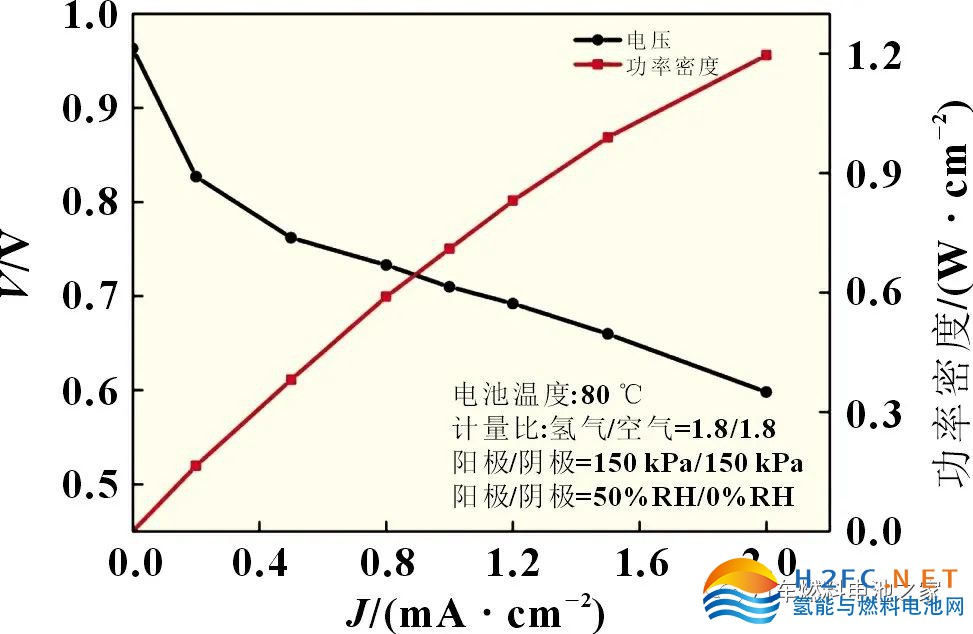

采用自制燃料电池单电池评价设备测试极化曲线,测试条件:电池温度80 ℃,H2/空气过量系数1.8/1.8,H2/空气相对湿度50%RH/0%RH,反应气入口压力150 kPa。

1.4.2 、电化学测试

采用电化学工作站(上海辰华,CHI650E)进行CV 扫描表征ECSA 和加速老化测试。

为测试催化剂的ECSA,设置电池温度为80 ℃,阴极通N2,阳极通H2,阴阳极加湿度100%RH,CV 扫描速率为0.05 V/s。

加速老化测试分为载体老化测试和催化剂老化测试。载体老化采用1.0——1.5 V 三角波循环扫描,扫描速率0.5 V/s,循环次数为5 000 周。催化剂老化采用0.6 和0.95 V 方波循环,每个电位停留3 s,循环次数为30 000 周。加速老化测试前后,重复进行极化曲线和CV 测试。

1.4.3、 抗反极测试

为维持燃料电池内部正常的电化学反应,燃料和氧化剂必须供应充足。在某些特殊工况,H2或氧气供应不足且强行拉载电流,将发生反极现象,此时燃料电池扮演电解池角色,阳极发生碳氧化反应(COR)和析氧反应(OER)以提供质子和电子。通过外加恒流源对电池施加反向电压考察MEA 的抗反极能力。恒流源的正极连接燃料电池阳极,负极连接燃料电池阴极。控制电池温度75 ℃,反极电流密度设定为0.2 A/cm2,阴阳极分别通入相对湿度100%RH 的空气和N2,为避免电池完全失效,当反极电压出现快速下降即停止反极实验。

1.5 、极板设计与加工

采用平行流道的燃料电池双极板,由石墨板机加工制成。

1.6、 电堆装配

电堆采用330 片单体电池层叠组合构成,型号为STKCI-330B,实物如图1 所示。

图1 STKCI-330B 电堆实物照片

STKCI-330B 电堆主要物理技术参数:单池数为330 个,活性面积为441 cm2,质量(干态)为81.5 kg,燃料电池堆尺寸为424 mm×167 mm×730 mm,燃料电池堆体积为51.7 L。

1.7 、电堆性能评估

燃料电池堆性能评估由大连景源氢能科技有限公司制造的FTS-200K 燃料电池测试台进行。

测试过程中,通过计算机软件控制程序调节反应气的流量、压力、湿度和温度,冷却回路采用去离子水作为冷却液控制电堆工作温度。其中,阴极空气流量设定为1.8 倍计量比,阳极燃料气体H2流量设定为1.4 倍计量比,阴阳极气体采用逆流操作;阴极湿度分别设置为无增湿和40%RH,阳极湿度设置在50%RH;气体入口压力分别设置在40、80 和150 kPa。

电堆性能测试采用恒流模式进行,极化曲线测试终点为单电池平均电压0.6 V,测试软件自动记录电堆性能和操作参数。

2 、结果与讨论

2.1 、催化剂性能

图2 中,颗粒最亮的为碳黑,黑色物质为铂;由图可知,催化剂中活性组分铂颗粒大小为4.5 nm,在载体上分布较均匀。

图2 催化剂TEM测试表征

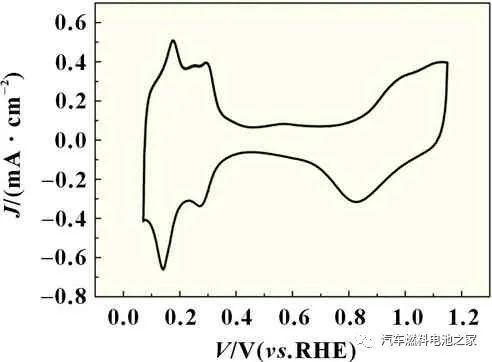

图3 为自制Pt/C 催化剂在0.1 mol/L 高氯酸中进行CV 扫描测试结果,由图可知,在扫描电压范围内Pt 氧化/还原峰和氢吸脱附峰均出现。经计算,催化剂ECSA 为51 m2/g。

图3 自制Pt/C 催化剂CV 测试图

2.2、 MEA 性能与抗反极性能

采用自制催化剂制备MEA 组件,对其进行极化曲线性能测试,结果见图4。随着电流密度的增加,过电位不断增加导致电压下降。

图4 MEA极化曲线图

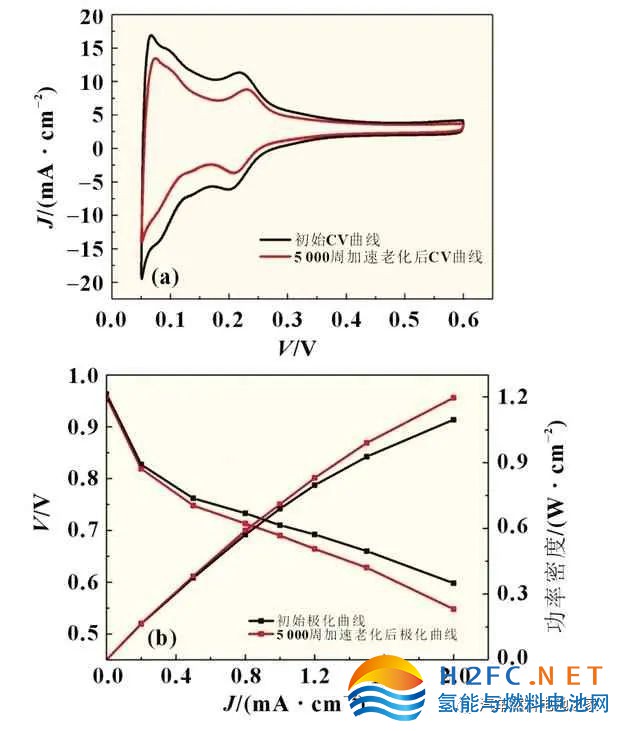

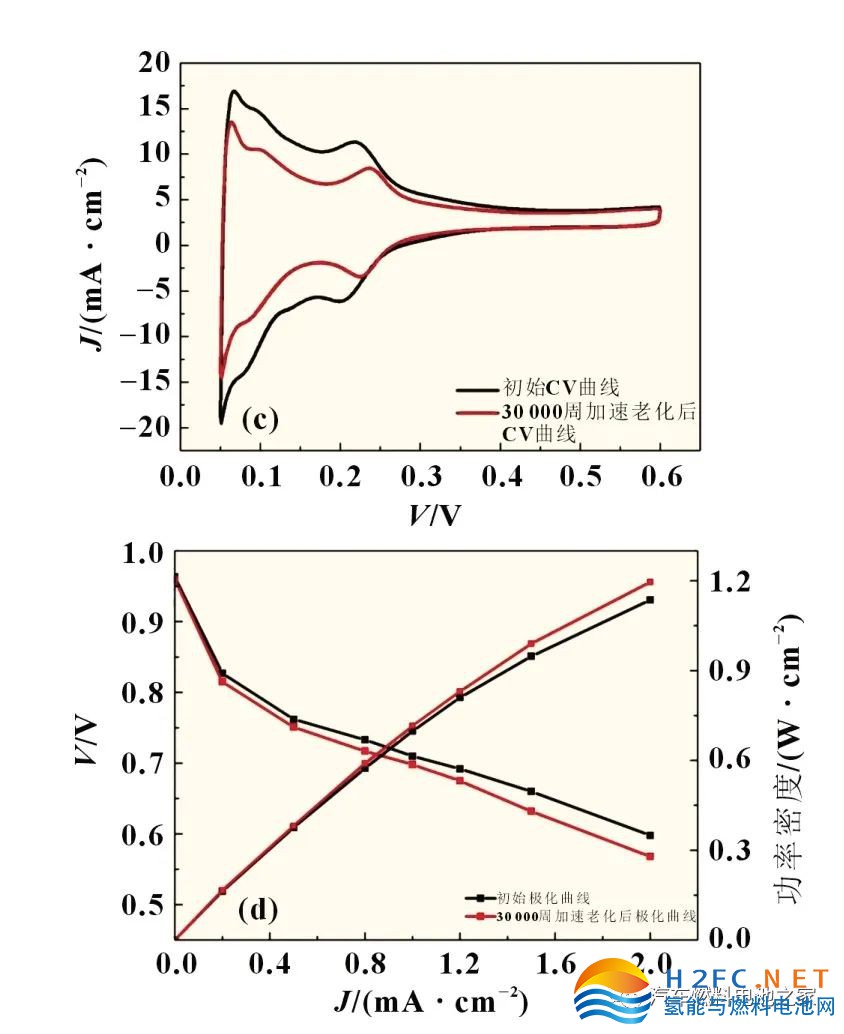

图5(a)、(b)分别为MEA 经载体加速老化测试5 000 周前后,CV 和极化曲线对比图。MEA 在加速老化测试前后的CV 图形接近,但ECSA 衰减了37.8%。加速老化测试后MEA性能也出现了一定程度的下降,电流密度为1.5 A/cm2时对应电压从0.660 V 下降到0.632 V。

图5 (a)MEA 经载体加速老化5 000周前后CV 曲线对比;(b)MEA 经载体加速老化5 000周前后极化曲线对比;(c)MEA经催化剂加速老化30 000周前后CV曲线对比;(d)MEA经催化剂加速老化30 000周前后极化曲线对比

图5(c)、(d)分别为MEA 经催化剂加速老化测试30 000 周前后,CV 和极化曲线对比图。MEA 在加速老化测试前后的CV 图形接近,但ECSA 衰减了36%。加速老化测试后,电流密度为0.8 A/cm2时对应电压从0.736 V 下降到0.720 V。

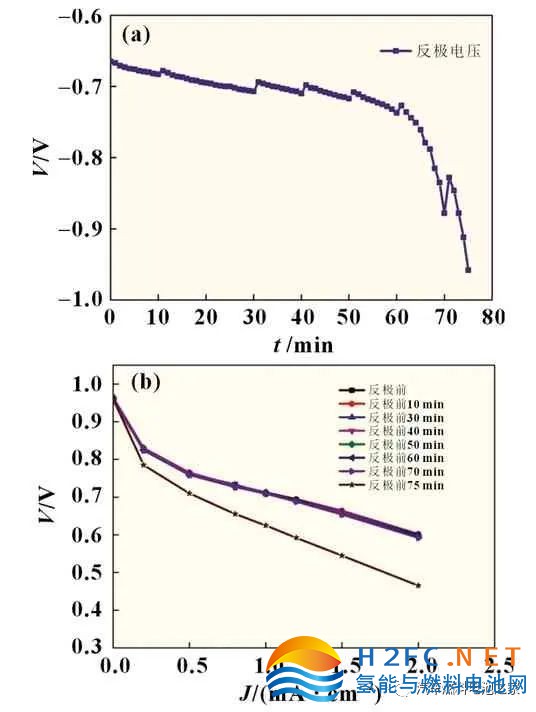

图6(a)、(b)分别为MEA 反极测试过程中电压变化和反极前后极化曲线对比。从图6(a)可以看出,随着测试时间的延长,反极电压逐渐下降且下降速率越来越快。0——60 min 测试电压从——0.665 V 下降到——0.737 V,60——70 min 反极电压从——0.737 V 下降到——0.878 V,70——75 min 反极电压从——0.878 V 下降到——0.958 V。从图6(b)中的极化曲线可以看出,反极70 min 后MEA 性能几乎无明显变化,在电流密度为2 A/cm2时对应电压从0.598 V 仅下降到0.592 V,表明0——70 min 阶段电池主要发生水电解反应而催化剂损伤有限。但是反极测试75 min 后,MEA 性能出现显著下降,2.0 A/cm2对应电压快速下降至0.465 V,这可能是MEA 抗反极能力在70 min 后失效,导致碳载体发生严重腐蚀引起催化层结构坍塌。

图6 (a)MEA 反极测试过程中电压变化和(b)MEA反极前后极化曲线对比

2.3、 操作条件对电堆性能影响

2.3.1、 反应气体操作压力对电堆性能的影响

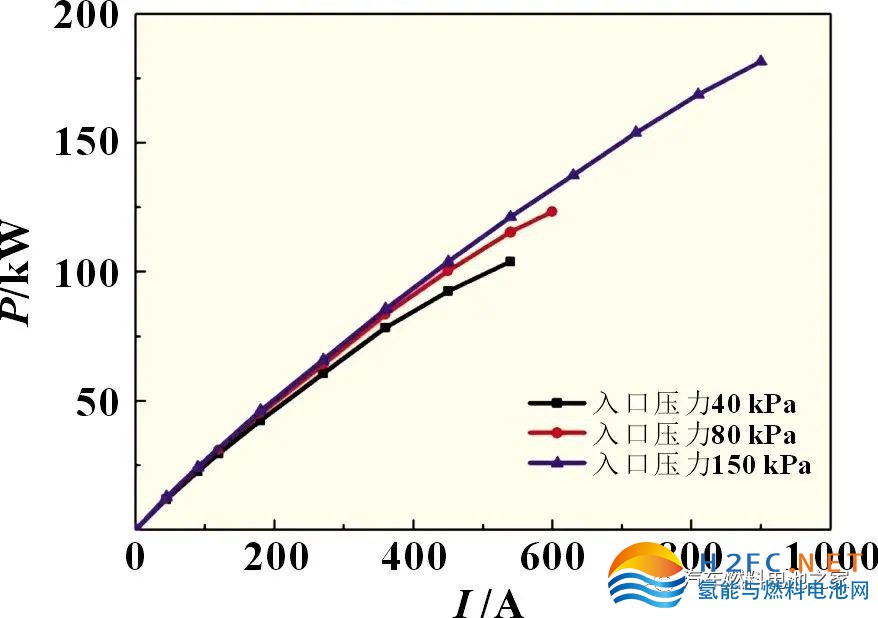

电堆运行过程中所需的空气压力条件对于空压机的选型会产生较大影响,图7 为STKCI-330B 电堆在阴极入口40、80 以及150 kPa 操作压力下的性能曲线。

图7 STKCI-330B 电堆在不同操作压力条件下的表现

从测试结果来看,电堆在三种压力条件下均可正常运行,电堆性能随着操作压力提升而提升,在实际系统应用过程中可根据空压机能力进行工作点选取。

2.3.2、 空气湿度对电堆性能的影响

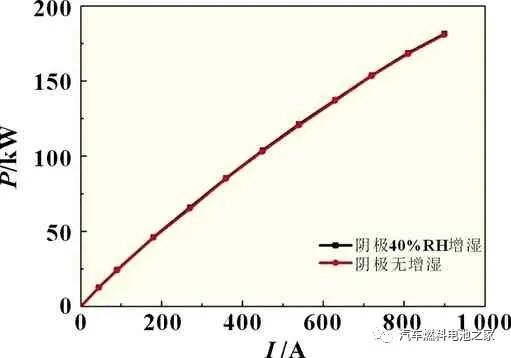

由于质子交换膜和催化层采用了全氟磺酸树脂,该材料需要达到一定的含水量才能有效传导质子,采用不增湿的反应气很容易把流场入口位置对应的膜和催化层“吹干”导致电池内阻增大和性能下降,故常规燃料电池系统通常采用增湿器来提高阴极入口气体湿度,但引入增湿器后也必须面对体积、质量和系统复杂程度增加的问题。通过有效利用燃料电池反应产生的水从而实现“自增湿”,对于系统设计简化具有较大意义。

图8 为阴极和阳极入口压力均为150 kPa、空气相对湿度分别为40%RH 和无增湿条件下电堆的性能曲线,由图可知电堆在两种操作条件下输出功率差别不大。这是由于STKCI-330B 电堆采用了宽湿度操作区间MEA 和氢空逆流操作,保证了电池内部水分布均匀,实现了阴极自增湿操作。

图8 STKCI-330B 电堆在不同空气湿度条件下的表现

2.3.3、 典型操作条件下的电堆性能

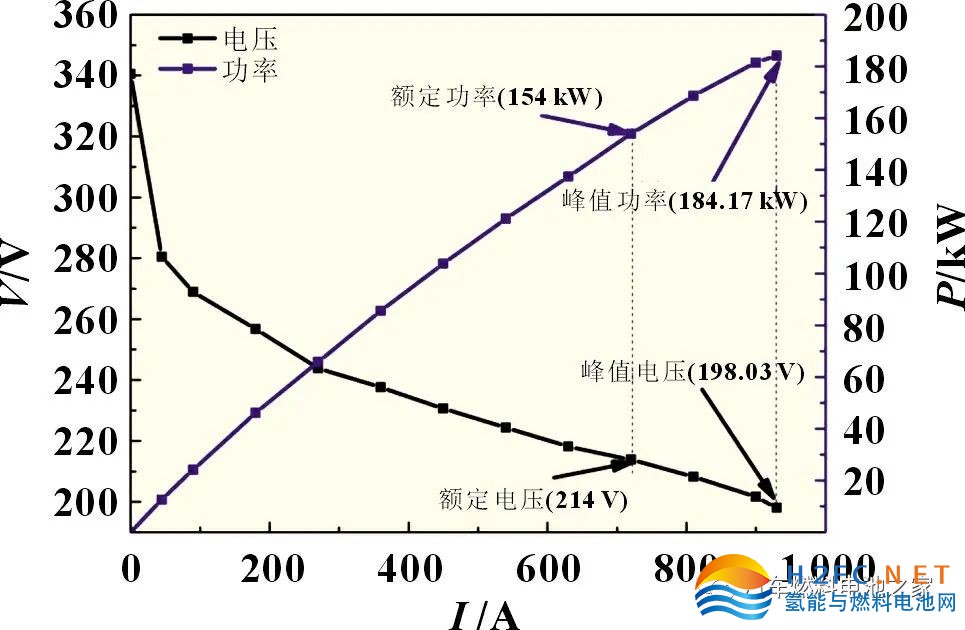

图9 为STKCI-330B 电堆在阴极和阳极入口压力均为150 kPa、H2 相对湿度50%RH、空气无增湿条件下的电堆性能。

图9 STKCI-330B电堆的极化曲线

从测试结果可以看出,电堆在930 A 电流条件下,输出功率可达184.17 kW,功率密度可达3.56 kW/L。

3、 结论

基于自主开发的催化剂、MEA 和极板研制了大功率燃料电池堆,该电堆在不同操作压力、阴极湿度条件下均表现了良好的性能,其峰值功率可达184.17 kW。该产品对于燃料电池在重型车辆、电站等领域推广应用有着重要意义。

.jpg)